DMG MORI med WH Flex modulær automasjon

Automatisering og digitalisering er to sider av samme sak. DMG MORI viser dette i det nye WH Flex-konseptet som gir stor fleksibilitet og skalerbar ytelse for automatisert håndtering av emner og paller.

- Uansett hva kundene våre vil gjøre - går vi med på det. Med denne tilfeldige uttalelsen uttrykker Markus Rehm, adm. direktør i både Deckel Maho Seebach GmbH og joint venture DMG MORI Heitec GmbH, i et nøtteskall den unike karakteren til det nye WH Flex-konseptet.

Liten begrensning

Skalerbarhet når sine grenser med ni maskiner eller enheter i systemet og total arbeidsstykke- eller palettvekt over 500 kg. I lys av målgruppen for SMB i metallbearbeidingssektoren er dette imidlertid en ubetydelig ulempe.

- Ellers tilbyr WH Flex virkelig modulær fleksibilitet uten grenser for automatisk håndtering av arbeidsstykker og paletter, sier Kai Lenfert, også adm. direktør i DMG MORI Heitec.

Automatisk dreiing på seks sider og fresing i opptil fem akser samtidig, avgrading, vask, tørking, kontroll, emner og paletter i blandet drift skal ikke være noe problem i det hele tatt. Bare råvaren og palettene må tilpasses gripestasjonene. Alle andre prosesser utføres av WH Flex-systemet, helt til ferdig del.

Fleksibelt konsept

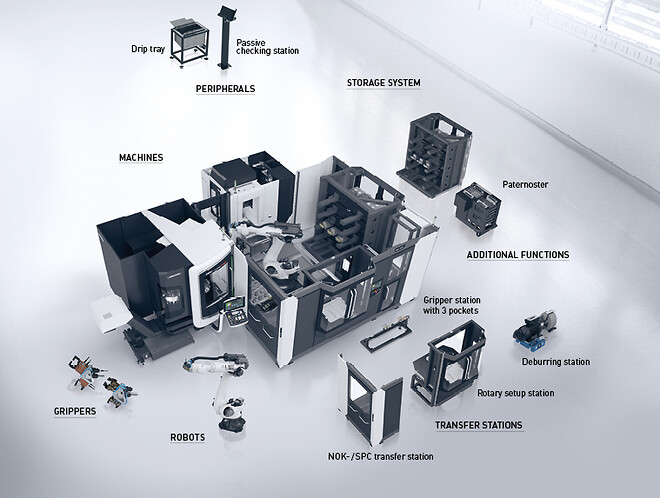

WH Flex-konseptet er basert på et omfattende sett med byggeklosser som inkluderer en rekke standardalternativer. Porteføljen inkluderer forskjellige lagringssystemer som stativer, paternosters og palettstasjoner.

Disse kan igjen kombineres med forskjellige griper- og gripperbyttesystemer samt andre alternativer som SPC-basert (SPC - Setup Pallet Changer) fjerning eller posisjonering av komponenter og rengjøringsstasjoner. Muligheten for å integrere ulike applikasjoner, for eksempel lasermerking, eller måling og testing, understreker den kundeorienterte løsningen.

«Unikt» løsningstilbud

Imidlertid er det ikke bare det modulære byggeklosskonseptet som gjør WH Flex til et "unikt løsningstilbud", slik Markus Rehm understreker:

- Som maskinprodusent leverer vi de nøkkelferdige høyteknologiske maskinene sammen med automatiseringsteknologien samt alt spesialtilpasset utstyr og komponenter. Disse inkluderer styringer, fiksturer, verktøy og NC-programmer - helt til integrert automatisering og digital tilkobling. Det sier seg selv at service, vedlikehold og reservedeler også kommer fra en enkelt kilde.

Ifølge Markus Rehm er det tre andre faktorer som bidrar til det unike i det overordnede bildet, utover ende-til-ende-tilnærmingen.

- For det første den digitale tvillingen, for det andre horisontale og vertikale nettverk og for det tredje, hele WH Flex-systemet er planlagt, styrt og overvåket via et intuitivt brukergrensesnitt og intelligent jobbstyring. Så ingen spesiell kunnskap eller opplæring er nødvendig for drift, sier Rehm.

Modulært konsept for opptil ni maskiner

- Bortsett fra de myke egenskapene, er det det omfattende utvalget av muligheter for håndtering av arbeidsstykker og paletter for opptil ni maskiner via det modulære WH Flex-systemet som er så imponerende, tilføyer Kai Lenfert.

I samme åndedrag fortsetter han med å påpeke en annen spesiell funksjon, den integrerte griperendringen. Dette muliggjør produktiv håndtering av både arbeidsstykker og paletter i WH Flex-systemet. I dette tilfellet er det en KUKA-robot som fungerer som håndteringsenhet. Kai Lenfert er overbevist:

- Spesielt våre små til mellomstore kunder drar fordel av det fremtidsrettede alternativet for inngang til fleksibel automatisering som vi tilbyr dem med modulen WH Flex modulbygg, spesielt ettersom alle maskiner i systemet forblir fullt tilgjengelig og kunden kan vokse med systemet.

Virtualisering fra design til applikasjon

Markus Rehm er også optimistisk og har store forhåpninger til DMG MORI Digital Twin:

- Ved hjelp av den digitale tvillingen- et kybernetisk bilde av den virkelige konfigurasjonen- kan systemet settes i virtuell drift før den faktiske installasjonen - inkludert sanntidssimulering av alle prosesser og prosedyrer. Dette reduserer konstruksjonskostnadene betydelig, øker systemets kvalitet omfattende og sparer opptil 80 prosent av tiden som ellers ville være nødvendig for igangkjøring.

- Brukeren vil i tillegg ha muligheten til å teste nye oppsett av arbeidsstykker og paletter praktisk talt mens produksjonen pågår, legger Kai Lenfert til.

Spesielt når det gjelder små og mellomstore bedrifter, kan denne ekstra fordelen bidra betydelig til å sikre investeringsbeslutningen.

Teknologien "digitale tvillinger" ble først nevnt ved University of Michigan i 2002. 17 år senere blir digitale representasjoner sett på som den industrielle fremtiden. Temaet er også høyt på agendaen hos Deckel Maho Pfronten - spesielt innen produktutvikling og når det gjelder maskinløsningen DMU 340 Gantry.

Det første trinnet på veien til digital tvilling er å lage en dynamisk modell av maskinen og utstyre alle nøkkelkomponentene og alle dynamisk følsomme strukturelle elementer i den virtuelle maskinen med sensorer. En funksjonell likhet som gjenspeiler alle egenskapene til den virkelige motparten blir til når interaksjon finner sted med PLS og CNC, som også er virtualisert.

Oppførselen til den digitale tvillingen kan nå simuleres, analyseres og evalueres i detalj under en lang rekke operasjonelle situasjoner. Tilbakemelding fra den simulerte kunnskapen til den virkelige verden finner deretter sted "i løkken" til det optimale resultatet er oppnådd.

- Verdifull kunnskap kan til slutt bare oppstå fra ny kunnskap ved bruk av en gjentakende forbedringsprosess som denne, understreker Alfred Geißler.

Praktisk gjentakende forbedring

- Imidlertid vil den digitale tvillingen bare fortsette å være gjeldende mens tiden spares og kvaliteten forbedres i produktutviklingen vår. På denne måten øker "minnet" til den digitale tvillingen med hver simulering av et stort antall scenarier og kravprofiler og hver anvendt kunnskapsøkning. Gradvis er denne læringsprosessen ment å føre til en situasjon der den digitale tvillingen vil gjenkjenne avvik fra sin egen erfaring og derfor kunne gi mer spesifikk informasjon for kontinuerlig forbedring, understreker Alfred Geißler.

Evolusjon til digital prosesstvilling

- I det evolusjonære samspillet vil en digital prosesstvilling endelig utvikle seg fra digital maskintvilling, sier Alfred Geißler og forklarer:

- Prosesstvillingen skaper koblingen mellom produktutvikling og kundeverdi.

I denne sammenhengen refererer Alfred Geißler først til effekten på samarbeidende applikasjonsutvikling, som nesten har blitt en standard prosedyre hos DMG MORI i Pfronten, spesielt, men ikke bare, i kompleks 5-akset maskinering.

Takket være digital prosesstvilling vil det i fremtiden være mulig å praktisk talt montere nye maskiner ned til sine individuelle komponenter i Pfronten før levering til kunden.

- Etter vår erfaring med det praktisk talt virtuelt speilede DMU 340 er vi overbevist om at tiden for igangkjøring hos kunden og produksjonsstart kan reduseres dramatisk, sier Alfred Geißler.

Speilbildet av tvillingen til den digitale fabrikken

Han viser også til det klare DMG MORI-veikartet for veien videre, fra den klart ønskelige merverdien helt til nye forretningsmodeller. Tanken er at det snart skal være mulig for kunden å helhetlig vurdere nye arbeidsstykker fra CAD-dataene alene, sier Geißler om fremtidsutsiktene.

På denne måten vil kundene praktisk talt kunne generere og simulere NC-programmer i speilbildet til tvillingen, undersøke innfestingsløsninger, teste verktøy, lage tidsstudier og, mer eller mindre på et digitalt øyeblikk, sende pålitelige tilbud.

- I forbindelse med ERP- og MES-systemer kan det gjøres på forespørsel med en fast leveringsdato, understreker Alfred Geißler.

Dette åpner igjen den nye verdenen i økonomien "On Demand" og "As a Service". Imidlertid ser Alfred Geißler også store muligheter for DMG MORI-virksomheten, spesielt innen service og spesielt innen forutsigbart vedlikehold.

- Fordi den som kan simulere fremtiden, alltid vil vite hva han skal gjøre i nåtiden, er hans avsluttende sammendrag.

For mer informasjon se: www.dmgmori.com

Kilde: DMG MORI