«NAM er verdensledende»: 3D-printer unike metalldeler med nye legeringer

Nordic Additive Manufaturing (NAM) klar til å møte markedet for fullt. Etter fire års drift kan man nå vise til fantastiske resultater med den additive produksjonsteknologien LMD. - Vi kan lage og reparere det mest utrolige, uttaler Sture H. Sørli, daglig leder i NAM.

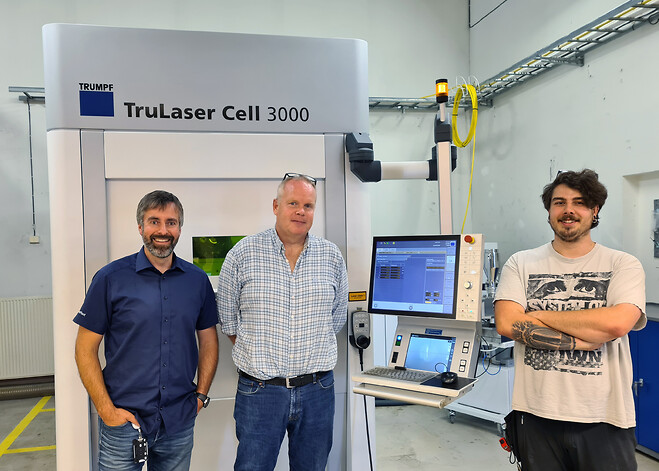

Forrige gang Maskinregisteret skrev om NAM var da selskapet i 2017 stolt presenterte sin da nye investering i en Trumpf TruLaser Cell 3000 med avansert LMD-teknologi (Laser Metal Deposition). Maskinen kan 2D+3D-forme, sveise, bore, varmebehandle og skjære i ulike metaller.

- Vi har flere eksempler på at vi ligger i front i verden med denne teknologien, innleder Sørli, og fortsetter:

- Her kan du se hvordan vi har laget en testkomponent for å vise at vi kan legge på flere lag med ulike metaller, noe man ikke kan gjøre på samme måte med andre teknologier. Kollegaer hos den tyske forskningsinstitusjonen Fraunhofer ble veldig overrasket og imponert da de fikk vite hva vi får til.

NAM er med i flere forskningsprosjekter i EU, der blant annet Fraunhofer deltar, men også Kongsberg Maritime og andre partnere fra Tyskland og Italia

Sørli setter en test-del på bordet så undertegnede kan fotografere resultatet.

Hva kan dette ha å si for industrien?

- Dette betyr at vi kan, og faktisk gjør det allerede, lage helt nye legeringer og materialkombinasjoner som kan revolusjonere utviklingen av nye teknologier, svarer Sørli kontant.

Enorme gevinster

Additiv produksjon i metall får mye oppmerksomhet i utlandet, og det er mange eksempler på applikasjoner som lages additivt i metall. Mens powder bed (pulverseng) er mest vanlig teknologi er det lite bruk av LMD, noe NAM mener det bør endres på.

- Det er ikke kun verktøymakere og bilindustrien som er våre kunder, alle som lager noe i metall er våre potensielle kunder, sier Magne Manskow Vik, som er teknisk ansvarlig for LMD-maskinen, og fortsetter:

- Det er mye snakk om at vi kan skape helt nye produkter med eksempelvis innvendige kjølekanaler, og ja, vi lager det, faktisk lager vi ganske ekstreme ting, men ikke glem at vi også kan reparere og forbedre ting som ellers måtte erstattes med ny komponent.

Flere komponenter kommer på bordet, blant annet noen impellere. Ting som er umulig å maskinere eller støpe.

Hva er gevinsten med å benytte LMD-maskinen til NAM?

- Bra du spør, for det er det vi vil få oppmerksomhet rundt. Når dagens konstruktører får full innsikt i teknologien vil vi få store gevinster innen innovasjon av helt nye produkter vi før ikke har sett maken til. Her kan man bare spekulere i hva som er mulig og hva det vil gi, men bare det at vi kan fremstille komponenter med helt nye egenskaper vil gi store fordeler med tanke på hvor små ting kan lages, forbedrede prosesser og produktutforming som før ikke var mulig. Med additiv produksjon kan man oppnå rask vei fra ide til ferdig produkt. Vi har eksempel på en komponent vi laget for kunde som resulterte i at kunden kunne redusere syklustid fra to timer ned til fire minutter, svarer Sørli, og legger til:

- Dessuten kan du inkludere reparasjoner, se for eksempel på denne ventilen. Den skal vi reparere og få i stand igjen slik at Equinor kan ha en i reserve. Den forrige reparerte vi og sendte tilbake til Oseberg-plattformen slik at de kunne komme i gang igjen med produksjonen da de hadde en produksjonsstopp. Tenk hvilke kostnader det ville medført om ventilen ikke var reparerbar, eller at man måtte vente mye lenger for å få ventilen reparert med andre metoder.

Sørli har mer på hjertet:

- Med LMD-teknologien kan vi også modifisere og bygge på eksisterende produkter, gjøre dem bedre, sterkere eller mer funksjonelle. Dette er noe jeg gjerne vil vise for norske industribedrifter.

Med eller uten dokumentasjon

Noen av utfordringene med den konservative innstillingen for metallprinting i Norge har vært kravet til dokumentasjon, spesielt fra oljeindustrien, hva har det å si for NAM?

- Vi jobber med å ISO-sertifisere oss, men det er ikke eneste hinder. LMD-prosessen er ikke beskrevet i NORSOK-standarden. Vår løsning er at vi leverer både udokumenterte jobber til den industrien som ikke krever det, og så stykk-sertifiserer vi hver komponent vi leverer til kunder som krever dette. Vi tester svært mye, det gjør ofte kunden også. Vårt tette samarbeid med Sintef gir gode resultater. Dessuten utfører Manulab på NTNU Gjøvik CT-skanning, så vi kommer som regel i mål med dokumentasjonen, svarer Sørli.

Vil vokse videre

NAM har god hjelp i tungvektere på eiersiden. Foruten største eier investeringsfondet Komm-In er bedrifter som Nammo, Sintef Manufacturing, Norse Industries AS og Sparebank 1 medeiere. Det samme er Tor Henning Molstad gjennom selskapene Molstad Model & Form AS og Molstad Eiendom AS. Molstad er også aktiv som styreleder.

- Vi er i et godt selskap med solide og kompetente eierne som gir oss muligheten til å utvikle oss og bygge kompetanse. Dessuten får vi stor tillit gjennom at vi får forespørsler og oppdrag fordi de har troen på oss, kommenterer Tor Henning Molstad, og legger til:

- NAM er lokalisert midt i industriparken i Raufoss, noe som har medført at de aller fleste produksjonsbedriftene er på vår kundeliste, nå er det på tide å bli oppdaget i resten av landet.

For å få til et skikkelig løft er det et ønske å vokse.

- Vi ser for oss å hente inn aktører som gjør det mulig med større investeringer, skyter Sørli inn, og fortsetter:

- Det har tatt tid å bygge kompetanse, den har vi fått, og nå begynner vi å tjene penger. Da er det naturlig å øke kapasiteten og bygge bedriften videre med ny teknologi og flere folk. Vi inviterer alle interesserte til å utfordre oss så vi kan vise det vi kan produsere og samtidig vil vi gjerne komme i dialog med interesserte samarbeidspartnere, inviterer Sture H. Sørli.

For mer informasjon se: www.nordicadditive.no