Reduser kostnad per del

For å takle fluktuerende markeder mener Sandvik Coromant at produsenter burde se på hele prosessen med dreiing av stål.

En undersøkelse utført av US National Association of Manufacturers (NAM) viste at 53 prosent av produsentene regnet med at COVID-19 ville virke inn på driften deres, noe som betyr at produsenter er under enda sterkere press for å være konkurransedyktige — og dette gjelder også innenfor masseproduksjon som involverer vanskelige stålkomponenter. Her forklarer Rolf Olofsson, produktsjef ved Sandvik Coromant, verdensledende innenfor verktøy for sponfraskillende bearbeiding, hvordan en alternativ tilnærming til dreiing i stål kan bidra til å optimere kostnaden per del og den generelle lønnsomheten.

Store utfordringer

Produksjonsøkonomien bestemmer et selskaps lønnsomhet. Når det gjelder metallbearbeiding burde produksjonsøkonomien konsentrere seg om å sikre at både disse prosessene og omgivelsene er trygge og forutsigbare. Det bør være to endelige mål: For det første å opprettholde topp produksjonsytelse, og for det andre å sørge for lavest mulig produksjonskostnader. Hvert av disse målene er svært aktuelle ut fra den spesielle situasjonen en produsent befinner seg i.

Dreiing i stål byr alltid på problemer med hensyn til disse målene. Ståldreiing kan innebære flaskehalser, produksjonsnedgang og et begrenset antall komponenter man klarer å produsere i én omgang. Og nå er det enda mer omfattende industrielle utfordringer på grunn av COVID-19. Som reaksjon på NAMs 53 prosent-statistikk kommenterte Pricewaterhouse Coopers: “Disse dystre utsiktene er allerede blitt en realitet med stupende oljepriser og etterspørsel, flaskehalser i leverandørkjeden, nedgang i forbruket og rystelser i kredittmarkedene.”

Nye verktøystrategier

Produsenter, særlig innenfor masseproduksjon, er ekstra bevisst på kostnaden per del i forbindelse med dreieoperasjoner i stål. Grunnprinsippet for beregning av kostnad per del er å gå ut fra de totale faste kostnadene, legge til de totale variable kostnadene, og dele på totalt antall produserte enheter. Parameterne innen ståldreiing avhenger også i stor grad av markedsetterspørselen, med tanke på reduksjon av produksjonskostnadene eller økning av produksjonsytelsen.

Selskap som produserer komponenter til bilindustrien må for eksempel regne med enten høy eller lav etterspørsel i tiden som kommer. Scenarier med lav etterspørsel krever verktøy som kan produsere flere deler per skjær, samtidig som man må øke prosessikkerheten med færre vrakede komponenter. Scenarier med høy etterspørsel trenger verktøyløsninger som sørger for høyere avsponingshastighet, reduserte syklustider og økt utnyttelse av maskinene med minimale produksjonsavbrudd.

Uansett hvilke scenarier produsentene står overfor burde de satse på å maksimere maskineringsytelsen, for dette kan, etter det Sandvik Coromant har funnet ut, redusere komponentkostnadene med 15 prosent. Men for å oppnå dette samtidig som man maksimerer prosessikkerheten, bør man kanskje satse på nye verktøystrategier.

Reduser nedetiden

Sandvik Coromant anslår at verktøykostnadene kan utgjøre tre til fem prosent av de totale produksjonskostnadene. Når man overveier kjøp av et verktøy som slites over tid, eksempelvis et hardmetallskjær til dreiing i stål, kan det virke naturlig å gå tilbake til den opprinnelige enhetskostnaden. I stedet anbefaler Sandvik Coromant kundene sine å se litt annerledes på dette, og revurdere hvordan verktøykostnadene kan integreres som en del av hele produksjonskostnadsprosessen. Dette kan være kostnader som for eksempel verdifall for maskineri.

Hvis vi undersøker en typisk arbeidsdag på et maskineringsverksted med to skift på til sammen 14,4 timer, kan vi anta at 60 prosent av tiden brukes til produksjon, altså skjæretid, mens 40 prosent av tiden går med til andre ting, og kalles her ikke-skjæretid. Målet blir da selvsagt å redusere ikke-skjæretiden og maksimere maskineringstiden.

Den beste måten å oppnå dette på er å sørge for kortere produksjonstid, samtidig som man øker utnyttelsen av maskineringsverktøyet. Sandvik Coromant har funnet ut at en 20 prosent økning i utnyttelsen av maskinen kan gi 10 prosent høyere brutto lønnsomhetsmargin.

Lengre verktøylevetid

Produsenter måler produksjonshastighet på forskjellige måter, og en av dem er antall deler som ferdiggjøres i løpet av en bestemt tidsperiode. Men det finnes flere faktorer som kan hindre at produsentene når det ønskede antall deler per skift. Behovet for hyppig utskifting av skjær, produksjonsavbrudd, det at man ikke finner riktige skjær til ulike bruksområder eller materialer. Alt dette betraktes som de største tidstyvene innen moderne produksjon.

Hvordan kan produsentene takle disse utfordringene samtidig som de arbeider med vanskelige emner av aluminium, ulegert stål og andre materialer? I slike tilfeller bør skjærkvaliteten velges primært på grunn av egnethet til emnet. Dette er en utfordring for det er så mange variabler som påvirker skjærets ytelse, slik at det å finne én enkelt kvalitet som skal dekke det omfattende spekteret av krav på P15- til P25-områdene, kan være en utakknemlig jobb. P15 til P25 henviser til kravene som ulike arbeidsforhold setter til maskineringsparameterne — skjæredata, overflatekvalitet, kuttdybde, maskinerte eller grove overflater, kontinuerlig eller avbrutte kutt.

Det skal sannelig godt gjøres at én enkelt kvalitet kan oppfylle alle disse kravene. Eksempelvis er det svært avgjørende å unngå skjærbrudd, samtidig som at skjæret må ha den nødvendige hardheten for å motstå eventuell plastisk deformering som kan oppstå på grunn av de ekstreme temperaturene i skjærsonen. Videre må belegget på skjæret kunne hindre flankeslitasje, gropslitasje og løsegg. I tillegg er det helt vesentlig at belegget kleber til substratet, for hvis det løsner eksponeres substratet og dette kan føre til at skjæret blir ødelagt på kort tid.

Forutsigbar levetid

For å unngå et slikt resultat kan man si at å oppnå forutsigbar og kontrollerbar slitasje som en kan begrense så mye som mulig, og eliminering av uregelmessig og ukontrollert slitasje, er nøkkelen til suksess. Med andre ord er målet å kunne forutsi verktøyslitasjen. Nå er ikke fullstendig forutsigbarhet lett å oppnå, men en stabil prosess er veldig viktig, særlig med tanke på den gjeldende markedstrenden med maskinering med begrenset eller ingen overvåkning.

I alle tilfeller er det optimale slitasjemønsteret for ethvert skjær en kontrollert flankeslitasje, ettersom det fører til forutsigbar levetid for skjærene. Den ideelle kvaliteten begrenser utviklingen av uønskede typer slitasje — og hindrer i noen operasjoner at den utvikles i det hele tatt.

Nytt dreieskjær

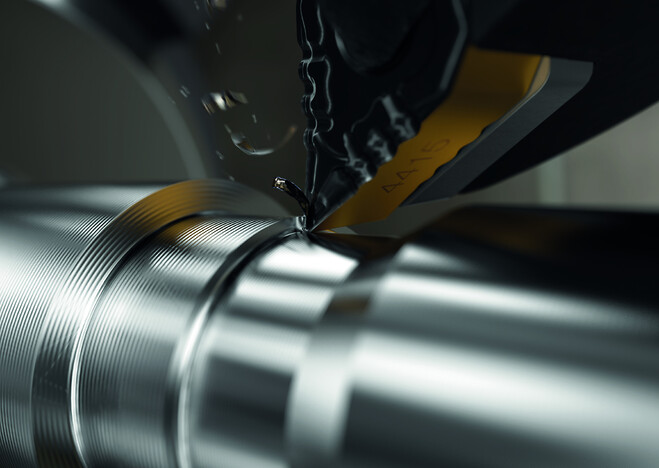

For å maksimere antall deler som produseres er det avgjørende å velge riktig hardmetallskjær — og dette er også grunnen til at Sandvik Coromant nå lanserer et par nye ISO-hardmetallskjær for P-dreiing i sortimentet sitt. Disse har fått betegnelsen GC4415 og GC4425, som henviser til henholdsvis P15 og P25. GC4425 leverer forbedret slitasjemotstand, varmebestandighet og robusthet, mens kvaliteten GC4415 er ment for å supplere GC4425 når det trengs høyere ytelse og enda bedre varmemotstand.

Begge kvalitetene er, ifølge produsenten, ideelle ved dreiing i lavlegert og ulegert stål. De kan maskinere et stort antall deler innenfor masse- og småserieproduksjon, og bidrar til lengre verktøylevetid ved å eliminere plutselige brudd, og reduserer etterbearbeiding og vraking.

Kvalitetene GC4415 og GC4425 har begge Inveio-teknologi av andre generasjon, enveis krystallretning i aluminiumbelagt. Det som gjør Inveio unik vil man oppdage ved å studere materialet i et mikroskop: Materialets overflate er kjennetegnet av en enveis krystallretning. Hvert krystall i aluminiumbelegget vender i samme retning, og dette danner en sterk barriere mot skjærsonen. Krystallretningen er forbedret vesentlig i Inveio-belegget av andre generasjon.

Inveio gir skjæret høy slitasjemotstand og lengre verktøylevetid. Mer slitesterke verktøy er selvsagt gunstig for å redusere kostnaden per del. Og i tillegg til andre utvalgsparametere må operatørene ta hensyn til hvordan skjærgeometrien påvirker sponkontrollen og maskineringsytelsen.

Bedre geometri

Geometrien henviser til skjærets egenskaper, som er konstruert i henhold til maskineringstypene: finbearbeiding, medium bearbeiding og grovbearbeiding. Hver av dem har sine egne implikasjoner når det gjelder skjærehastighet. De har sitt eget arbeidsområde, basert på akseptabel sponbryting i forhold til matehastigheten og kuttdybden.

For å hjelpe kundene med å velge de beste skjærene og kvalitetene ut fra deres behov, har Sandvik Coromant gjort det mulig å gjøre dette online med CoroPlus Verktøyguide.

Når det gjelder dreiing har de tre viktigste parameterne — skjærehastighet, mating og kuttdybde en vesentlig effekt på verktøylevetiden. De vil derfor påvirke kostnaden per del, tatt i betraktning at 20 prosent økning i skjæredata kan redusere kostnadene for en komponent med 10 prosent. En modell, som ble utviklet av en amerikansk mekanisk ingeniør, Frederick Winslow Taylor, i begynnelsen av det 20. århundre, konstaterte at det er en sammenheng mellom skjærehastighet, verktøyslitasje og verktøylevetid.

Taylor konkluderte med at bruk av størst mulig kuttdybde reduserer antall gjennomløp og forkorter dermed maskineringstiden. Men han minnet også om at optimert dreiing i stål avhenger av stabiliteten til fastspenningen av verktøyet, oppspenningen av arbeidsemnet og tilførsel av kjølemiddel til verktøyet samt effekten til verktøymaskinen.

Helhetlig tilnærming

Taylors modell viser oss at optimert dreiing i stål ikke bare handler om kvaliteter og geometrier. I stedet bør produsentene tenke over hele verktøykonseptet. Alt fra skjærkvalitet til stabil fastspenning av verktøy og emne kan øke ytelsen, redusere kostnadene og sørge for et høyere nivå av prosessikkerhet.

Denne helhetlige og alternative tilnærmingen ble testet ut av en kunde i segmentet for generell maskinering som brukte Sandvik Coromants GC4425 hardmetallskjær til å produsere en skinneaksel. GC4425 er konstruert for forbedret slitasjemotstand, varmebestandighet og økt slitestyrke. I tillegg kan den kjøres med høyere skjærhastighet. Skjæret ble brukt på 4140 forvarmebehandlet (PHT) stål, krom molybden legert stål med en hardhet på 40 HRC (Hardness Rockwell C). Kvaliteten brukes til alt fra tannhjul og pumper, til ulike bruksområder innenfor bil- og byggeindustrien.

4140 PHT-emnet ble maskinert med utvendig grovbearbeiding i flere retninger. Til testen ble ytelsen til GC4425 sammenlignet med en konkurrents ISO-skjær, som ble brukt til den samme prosessen. I hovedsak ble det oppnådd en økning av skjærehastigheten (vc) og matehastigheten (fn) — vc=183 m/min (600 ft/min) og fn=0,33 mm/omdr. (,013 tommer/omdr.) med konkurrentens skjær, mot 244 m/min (800 ft/min) vc og 0,51 mm/omdr. (,020 tommer/omdr.) fn med GC4425.

Til slutt oppnådde Sandvik Coromants skjær, ifølge produsenten, en produktivitetsøkning på 100 prosent med en redusert syklustid på 50 prosent. Alt i alt oppnådde kunden en kostnadsreduksjon på 30 prosent.

Dette resultatet viser at ved å ta hensyn til hele verktøykonseptet kan produsenter oppnå mer lønnsom produksjon, og lavere kostnad per del. Denne helhetlige tilnærmingen som innebærer å se både på skjærkvalitet, geometri og generell produksjonsøkonomi, vil være avgjørende dersom produsenter fortsatt skal være konkurransedyktige i møte med den løpende effekten av COVID-19.

For mer informasjon se: www.sandvik.coromant.com

Kilde: Sandvik Coromant