En effektiv metode for fjerning av mikrodefekter

Tester av hardmetallbor med forbedret design gir nye muligheter når det gjelder hullkvalitet. Ifølge Sandvik Coromant er borets utforming er helt avgjørende for å produsere hull med bedre kvalitet.

Mål to ganger og bor én gang, er et vanlig uttrykk innenfor maskineringsindustrien - lettere sagt enn gjort ved boring i kompliserte materialer. Dette var bakgrunnen for at en ledende luftfartsprodusent prøvde å eliminere behovet for etterbearbeiding i sine boreprosesser, samtidig som de ville forbedre komponentens hullkvalitet, og da henvendte de seg til markedslederen innen metallbearbeiding.

Krever tilpasningsdyktighet

Å bore hull er den vanligste av alle maskineringsprosesser, men det er også den som oftest blir tatt for gitt. Mange maskineringsverktsteder ser liten grunn til å endre eller oppgradere sitt oppsett for hullboring, og har brukt de samme verktøyene og skjæreparameterne i årevis. Men ettersom de uforutsigbare virkningene av COVID-19 bare fortsetter, kan dette lett endre seg.

McKinsey & Companys nye COVID-19: Briefing note kaller dagens industrielle situasjon den “nye normaliteten” der produsenter må regne med uforutsigbare og varige endringer i kundemarkedet. Rapporten hevder at "det vil kreves tilpasningsdyktighet hvis produsentene skal klare å finne en økonomisk og samfunnsmessig levedyktig vei videre".

Må tenke nytt

De fleste produsentene utforsker for eksempel nye markeder og nye produkter. Dette betyr at maskineringsverksteder som tidligere spesialiserte seg innenfor et bestemt produksjonsområde, nå tilbyr CNC-maskinene sine for å jobbe med en større variasjon av krevende og utfordrende materialer. Samtidig må produsenter jobbe med nye metoder for å øke fortjenesten og redusere syklustidene, uten å gå på akkord med produktkvaliteten.

Med andre ord, tiden er kommet for produsentene til å tenke nytt når det gjelder hullboring.

Det hvite belegget

Overflatekvalitet er et reelt problem for produsenter i luftfartsindustrien, eller selskaper innenfor generell maskinering som ønsker å utvide produksjonen til å lage flykomponenter. Bedre hullkvalitet er avgjørende for å hindre komponentsvikt, og denne kvaliteten avhenger i stor grad av produksjonsprosessene som brukes til maskinering eller etterbearbeiding av hull.

Borets utforming, og geometrien på skjæreggen er i kontinuerlig utvikling for å oppfylle de høyeste standardene når det gjelder bearbeiding, og kvaliteten på delen. Tilføringen av kjølemiddel forbedres også for å redusere varmeoppbyggingen i verktøyet. Og tester har vist at hver av disse faktorene kan styre det såkalte “hvite belegget” på arbeidsmaterialene.

Begrepet "hvitt belegg" ble introdusert av en ledende internasjonal produsent innen luftfartsindustrien, som også er kunde hos Sandvik Coromant. Det beskriver en ultrafin kornstruktur som observeres etter boringen, og som skyldes varmen i boret. Ikke nok med at det hvite belegget kan endre overflateegenskapene til materialet, det ble også betraktet som uakseptabelt i forhold til kundens kvalitetsstyringsprosesser.

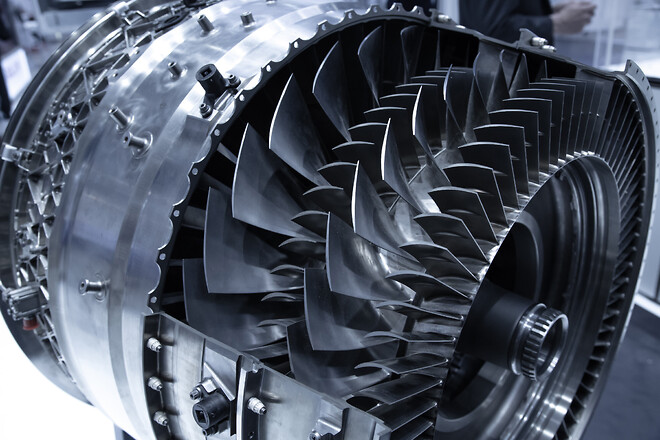

Produsenten måtte anvende en pinlig nøyaktig finbearbeidingsprosess på hullene de boret i luftfartskomponentene, inkludert turbinskiver, kompressorer, tromler og aksler. Dette er grunnen til at de brukte Sandvik Coromant som partner for å undersøke hvorfor det hvite belegget dannes, og hvordan det kunne kontrolleres.

Det er viktig å merke seg at testene ikke bare var motivert av kvalitetsstyring. På toppledernivå ble det lagt fram et ønske om å redusere den totale produksjonstiden for å øke fortjenesten. Det kunne de oppnå ved å sløyfe hele finbearbeidingsprosessen.

Utførte tester

Finbearbeidingsprosessen blir utført etter at det er laget et hull med hardmetallboret, og kan eksempelvis være brotsjing eller finfresing for å sluttbearbeide komponenten. Dette blir gjort hovedsakelig for å oppfylle kravene til overflatekvalitet — redusere problemer som det hvite belegget — og ikke av hensyn til dimensjonsnøyaktighet, med unntak av maskinering av hull med små toleranser.

Fra et totalkostnadsperspektiv er den sekundære prosessen enda mer kostbar enn å opprettholde lave skjæredata, som er den andre metoden for å bevare overflatekvaliteten. Dette er grunnen til at Sandvik Coromants kunde ønsket å forske på om det gikk an å bli kvitt hele prosessen. En leverandør som produserer tilfredsstillende hull i rett størrelse, uten behov for etterbearbeiding, står i en sterk forretningsposisjon når det gjelder å oppnå en betydelig reduksjon av kostnaden per del.

Studiet av årsakene til, og mulig forebygging av det hvite belegget bestod av fire tester med boring i det varmeresistente materialet Inconel 718, et populært materiale innen luftfartsindustrien. Det var første gang en kunde hadde gjennomført slike studier.

Testene ble gjort med to fullhardmetallbor fra Sandvik Coromant, CoroDrill R840 og CoroDrill R846. Hver test ble gjennomført med to forskjellige sett med skjæreparametere. Matehastighet 58 og 98 mm/min, og omdreiningshastighet på henholdsvis 829 og 757 omdr./min. Skjærkreftene og dreiemomentet ble hele tiden målt under testene, og det samme ble tykkelsen på det hvite belegget.

Etter disse testene er R840 blitt erstattet av CoroDrill 860 med -GM-geometri, og R846 er blitt erstattet av CoroDrill 860 med -SM-geometri. Begge disse neste generasjons verktøyene er konstruert for ytterligere forbedring av verktøylevetiden, uten å gå på akkord med hullkvaliteten.

Eliminerte prosesser

Resultatene gav en verdifull innsikt i hva som forårsaket det hvite beleggets tykkelse. Det er særlig verdt å merke seg at R846 genererte et tynnere hvitt belegg, på grunn av de buede skjærkantene. Samtidig mente man at de rette skjærkantene og fasen på R840 var knyttet til økningen i skjærkreftene, dreiemomentet og tykkelsen på det hvite belegget. Dette betyr at borets konstruksjon avgjør om høy hullkvalitet med redusert tykkelse på det hvite belegget, kan oppnås uten å redusere skjæredataene.

Testene, som ble utført av den globale luftfartsprodusenten i samarbeid med Sandvik Coromant, ga en del informasjon om det hvite belegget. Selskapet klarte også å eliminere noen sekundære prosesser som brotsjing og dykkfresing, og dette ga dem tids- og kostnadsfordeler. I tillegg har resultatene også validert designen til Sandvik Coromants hardmetallbor i CoroDrill 860-serien.

Bedre ved hjelp av design

Serien omfatter den tidligere nevnte CoroDrill 860 med -GM (CD860-GM)-geometri, konstruert som en god allrounder ved boring i krevende ISO P-, M-, K- og H-materialer. Og dessuten CoroDrill 860 med -SM-geometri (CD860-SM), for maskinering i ISO-S-materialer som titan og Inconel. Sistnevnte er blitt spesielt populær innen luftfartsindustrien.

For CD860-GM og CD860-SM har ingeniørene hos Sandvik Coromant anvendt teorien om at lengre verktøylevetid og bedre hullkvalitet avhenger av borets design. CD860-GM har en innovativ polert sponkanaldesign for forbedret sponevakuering, høy styrke og lavere skjærekrefter under boring.

CD860-SM har nå kommet i en ny kvalitet, og med optimert borspissgeometri som forlenger verktøylevetiden enda et hakk i vanskelig maskinerbare HRSA-materialer. Resultatet er bedre hullkvalitet.

CoroDrill 860 er allerede velprøvd i markedstester i en rekke sektorer. Et selskap innen generell maskinering i Frankrike begynte å bruke CD860-GM ved boring i AISI 4140. De oppnådde god kvalitet på hullene med både konkav og konveks inngang, med god retningsstabilitet og toleranse. Selskapet har etter dette inngått en ny forretningsavtale med Sandvik Coromant.

En annen Sandvik Coromant-kunde, et italiensk firma innenfor generell maskinering, oppnådde over 45 prosent produktivitetsøkning ved å bruke CD860-GM ved maskinering av 34CrNiMo6, i forhold til bruk av en konkurrents bor. De oppnådde også 100 prosent lengre verktøylevetid. Andre steder har CD860-SM gitt imponerende resultater ved maskinering av Inconel 718. I tester som ble utført i Katowice, Polen, ble det oppnådd 180 prosent forbedret verktøylevetid med CD860-SM i forhold til bruk av CoroDrill R840.

Uansett sektor, enten det er luftfart, generell maskinering eller andre områder, er det mulig å oppnå høy ytelse hvis boret er designet riktig med tanke på det. I tillegg kan nettbaserte tjenester, som Sandvik Coromants CoroPlus Tool Guide, gi ytterligere støtte. Ved å få tilgang til programmet via en nettleser og oppgi ønsket arbeidsmateriale, hulldiameter og -dybde, kan brukerne finne det beste boret, med skjæredata som passer til jobben.

Selv om “Mål to ganger og bor én gang” ennå ikke har blitt virkelighet, hjelper ytelsen til CD860-GM og CD860-SM maskineringsfirmaene til å tenke nytt når det gjelder hullboring.

For mer informasjon se: www.sandvik.coromant.com

Kilde: Sandvik Coromant