Bussbygg «cobotiserer» fresen - gir store besparelser

Da Bussbygg skulle investere i sin første robotløsning valgte de en samarbeidende robot, eller cobot, levert av RoboTek. Resultatet ble økt produktivitet og bedre HMS.

Bussbygg AS er Norges største produsent av skap for lastebiler og tilhengere. Alt produseres i egen fabrikk i Molde. Bedriften har stolte tradisjoner, og fra starten i 1947 til midten av 1970-tallet var Bussbygg kjent for moderne busser med god design. Mange av bussene ble bygd for person- og godstrafikk. Plast kom tidlig inn som konstruksjonsmateriale og gav kunnskap for videre utvikling av påbygg for godstransporten slik vi kjenner det i dag.

Skapbygger

Dagens Bussbygg utvikler og produserer skap som er bygget i glassfiber, med helstøpte sammenføyninger.

- Vår styrke er at vi lager kundespesifikke produkter, noe som resulterer i mange varianter. Våre skap har kraftig konstruksjon, det gir lang levetid og enkelt vedlikehold. Vi lakkerer alle skap slik at de får en blank og holdbar ytterflate som gir enkelt renhold og enklere dekormontering, forteller Martin Henøen, administrerende direktør hos Bussbygg AS.

Norskprodusert med fokus på miljø

Bussbygg produserer alle sine skap i Norge.

- Våre skap er kjent for høy kvalitet og lang levetid, og Bussbygg er sertifisert etter ISO 9001 samt miljøstandarden ISO 14001. Det innebærer at vi er forpliktet til å ta hensyn til miljøet i alt vi er og gjør, sier Henøen.

Robotiserer manuelt arbeid

Små serier og mange varianter gir utfordringer i produksjonen. Mye av arbeidet utføres manuelt, noe som både er tidkrevende og som kan medføre fysiske belastninger for medarbeiderne.

- Vi rådførte oss med RoboTek AS i Brattvåg og inviterte dem til å se på hvilke muligheter vi hadde for å automatisere. Ganske snart ble det klart at beste sted å begynne var der vi freser isolasjonsplatene som inngår i skapkonstruksjonen, forklarer Henøen.

Tidligere ble isolasjonsplatene bearbeidet av en operatør som betjente en fresemaskin og operatøren foretok i tillegg all løftingen av platene. I tillegg til fysisk belastning på operatøren ble det også mye fresespon som spredte seg ut over maskinen, i luften og på gulvet i verkstedet.

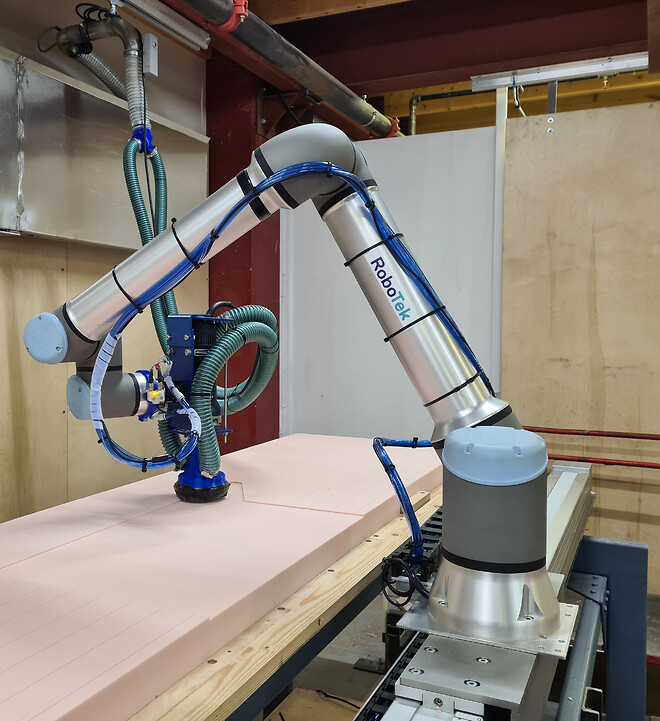

Med cobot-løsningen utføres løfting av isolasjonsplater fra en stabel med plater til skjærebordet. Coboten skifter fra løfteverktøy til freseverktøy og freser platene i henhold til fresemønsteret til hver platetype. Etter fresing byttes verktøyet fra fres til løfteverktøy og coboten løfter den ferdigfreste platen på plassen for ferdige plater.

- Nå har vi fått på plass en cobot som utfører arbeidet på en smidig måte. I tillegg til at de fysiske belastningene er fjernet har det blitt vesentlig mindre støy og fresesponet suges automatisk opp under freseprosessen, noe som gir mindre støv i luften. Resultatet er økt produktivitet, mindre rengjøring og bedre HMS, konkluderer Henøen.

Utviklet hos RoboTek

Hele cobot-løsningen er utviklet av RoboTek i nært samarbeid med Bussbygg. Utformingen av cobot-cellen er utformet med et 3D-modelleringsprogram. De fysiske komponentene ble lagt inn i programmet og cobot-bevegelsene ble simulert for å se om det ville oppstå noen problemer under produksjon. Senere er hele cellen bygget opp og installert hos Bussbygg, der tilpassinger og den endelige programmeringen av cobotens arbeid ble utført. Underveis har RoboTek 3D-printet deler, eksempelvis avsugmunnstykket rundt freseverktøyet, for å optimalisere prosessene.

Mer robotisering

Hvilke erfaringer har dere gjort så langt, nå noen måneder etter at cobot-cellen ble satt i produksjon?

- Det første vi gjorde, før vi gikk i gang med å anskaffe robot, var å inkludere alle som blir berørt av denne investeringen. Til å begynne med var det noe skepsis å spore, men det gikk fort over til å bli engasjement og vi har fått en del innspill om hvordan vi kan utnytte denne cobot-cellen enda bedre, i tillegg til ideer om hvor det kan være aktuelt å sette inn en ny robot, svarer bedriftslederen.

Betyr det at det blir flere roboter i fremtiden?

- Vi har god dialog med blant andre RoboTek, så jeg ser ikke bort fra at vi snart går videre med å robotisere, avslutter Martin Henøen.

For mer informasjon se: www.bussbygg.no og www.robotek.no