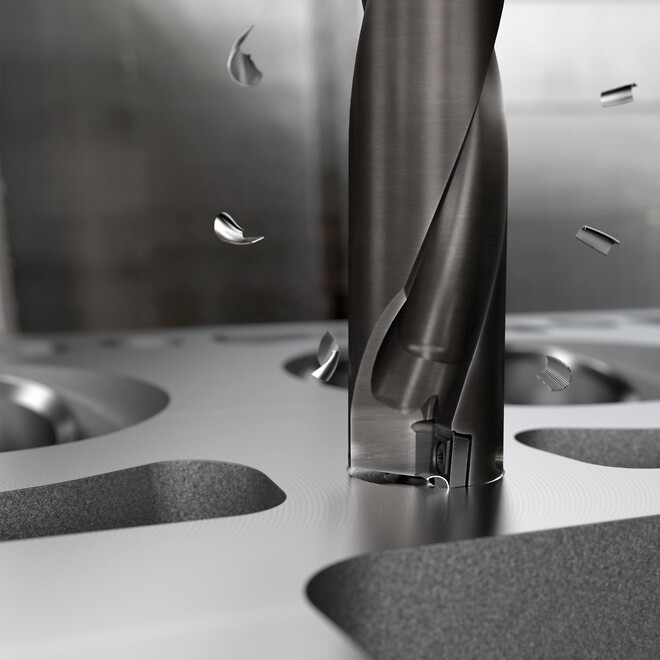

«Blendende effektivitet» med diamantbelagte skjær

De superharde egenskapene til diamantbelegget sikrer lang verktøylevetid og sørger sammen med den innovative sponbryteren og snedige geometriske utformingen for garantert overlegen ytelse ved boring i metaller som aluminium.

Flere fordeler

- Å bore hull i aluminium kan være en utfordrende jobb, forklarer Patrik Pichler, global produktsjef for vendbare boreverktøy hos Sandvik Coromant, og fortsetter:

- Formbarheten og mykheten sørger for at materialet kommer i konstant og langvarig kontakt med skjærets skjæregger. Dette fører til at aluminiumet kleber til skjærkanten og danner en oppbyggingskant (BUE) som vanskeliggjør spondannelse og -utslipp.

De diamantbelagte skjærkvalitetene GCN124 og GCN134 er konstruert for å sikre lavest mulige kostnader per hull i de fleste ISO-N-materialer. Dette oppnås, ifølge produsenten, gjennom lang levetid for skjærkanten og/eller høyere produktivitet. Den økte produktiviteten er et resultat av høye skjæredata og mindre maskinnedetid takket være færre skjærbytter. Andre fordeler for kundene inkluderer enklere håndtering under produksjon takket være skjærenes driftssikkerhet og lengre levetid. I tillegg kommer forbedret overflatefinish, noe som skyldes bedre beskyttelse mot spondannelse og sponutslipp. Redusert forbruk av skjær bidrar også til lavere lagerbeholdningsnivåer og mindre belastning av miljøet.

Tre ganger lenge levetid

Blant dem som drar nytte av dette, er bilprodusenter i forbindelse med boring i aluminiumkomponenter som sylinderblokker, sylindertopper, styreledd, hus, bremsekalipere, styrearmer, girkasser, rattstammedeksler og krysshoder. De diamantbelagte skjærene vil også gi et konkurransefortrinn til alle firmaer som produserer ISO-N-deler og dem som utfører nisjeproduksjon i komposittmateriale som boring av GFRP-rotorer/skovler til vindturbinindustrien.

Et eksempel som illustrerer potensialet til de nye kvalitetene: Ved boring av et 22 mm blindhull til en dybde på 84,1 mm i en sylindertopp i 6061-T6 aluminium (90-100 HB), forlenger CoroDrill 880 utstyrt med de nye skjærene N124 (perifert) og N134 (midt) verktøyets levetid fra 700 til 3024 deler, noe som gir en økning på 332 prosent. Det nye skjæret førte til høyere skjærehastighet, noe som igjen gav en produktivitetsøkning på 33 prosent. Til sammen ble 300 timer av produksjonstiden spart inn, mens de totale kostnadene ble redusert med 23 prosent.

Reduserte kostnader

Lignende resultater ble oppnådd under gjennomhullboring (22,5 mm diameter), også dette innenfor bilindustrien, gjennom 20 mm tykke frontstyrearmer i AISi1Mg-T6 aluminium (150 HB). Her bidro de nye diamantbelagte skjærene til CoroDrill 880 til å øke verktøylevetiden fra 3000 til 30.000 deler. Produktiviteten ble også forbedret med 10 prosent som et resultat av mindre maskinnedetid for boring med vendeskjær, mens kostnaden per hull ble redusert med 17 prosent.

Spesialtilpasses

GCN124 og GCN134 er nå førstevalget, ifølge produsenten, når det gjelder skjærkvaliteter til ISO-N-materialer. De kompletterer de eksisterende H13A-skjærene uten belegg fra Sandvik Coromant, som fremdeles anbefales til bruksområder som innebærer kortere produksjonsløp og/eller vanskelige, avbrutte kutt.

Standard CoroDrill 880-sortimentet omfatter vendbare boreskjær fra 12 til 84 mm (0,472–3,307 tommer) i diameter, med borlengder på 2, 3, 4 og 5xD. Med Sandvik Coromants skreddersydde tilbud er det mulig å bestille mellomdiametere og lengdekombinasjoner, samt forskjellige tilkoblingstyper og -størrelser slik som HSK, Coromant Capto eller sylindrisk skaft. Et av de skreddersydde alternativene omfatter muligheten til å designe tilpassede trinn- og skråkantbor for spesielle komponenter.

For mer informasjon se her