Fronius satser additivt

Med additiv produksjonsteknologi går Fronius Perfect Welding inn i en ny designæra der individuell designfrihet og teknisk presisjon smelter sammen. Fronius Additive forvandler sveisbare materialer til tilpassede komponenter som oppfyller de høyeste kravene.

Med additiv produksjon er hvert lag individuelt, men bygger på det forrige laget. Som et resultat brukes bare så mye materiale som faktisk kreves for den respektive komponenten.

Ulike generative metoder er tilgjengelige for 3D-metallprosesser. Når valget står mellom pulver- og trådbaserte prosesser, er Fronius avhengig av direkte energideponering av trådbue, eller DED-Arc. Denne additive prosessen er buebasert og bruker gassmetallbuesveiseprosessen (GMAW). Denne 3D-printvarianten av metall har for tiden en avsetningshastighet på opptil 4 kg/t, men dette tallet forventes å øke i fremtiden ettersom prosessen forbedres og flertrådsløsninger kommer i drift.

Automatisert system

Utstyr og materialkostnader er viktige faktorer ved valg av additiv prosess. I hjertet av DED-Arc-metoden er et stabilt sveisesystem. Det er ikke behov for kostbare vakuumkamre, slik som de som brukes i elektronstråleprosessen.

- Riktig sveisevei med riktige sveiseparametere og prosesser er avgjørende for et godt resultat, forklarer Philipp Roithinger, ekspert på additiv produksjon hos Fronius.

- I tillegg trenger du et automatisert sveisesystem som sikrer at sveisebrenneren følger banen nøyaktig. Høykvalitets sveiseroboter tilbyr i dag en banenøyaktighet så høy som +/- 0,5 mm og en repetisjonsnøyaktighet så høy som +/- 0,06 mm, sier Roithinger.

Stabiliteten i sveiseprosessen og varmeavledning er avgjørende faktorer her. Sveiseprosessen må være lavenergi, dvs. så "kald" som mulig, for å forhindre at den introduserer for mye energi i komponenten. De sveisede lagene må også være konsistente, sprutfrie og jevne. Hvis noen feil skulle oppstå, ville disse bli replikert i hvert påfølgende lag.

- Med sine intelligente prosesskontrollvarianter oppfyller den unike Cold Metal Transfer (CMT) metallbuesveiseprosessen fra Fronius allerede de høye kravene som additiv produksjon stiller til sveiseteknologi. CMT er preget av en ekstremt stabil lysbue og tillater fleksibel varmetilførsel, forklarer Roithinger, og legger til:

- Prosessen muliggjør en nesten sprutfri materialoverføring, noe som bidrar til å forhindre feil og redusere etterarbeid. I tillegg lar CMT oss oppnå utmerkede avsetningshastigheter og kontrollere løsgjøringen av hver dråpe, slik at vi kan jobbe enda mer presist. Dessuten har vi med CMT Additive Pro optimalisert prosessen for additiv produksjon ytterligere for å sikre en mer konstant lagstruktur og bedre termisk styring.

Gir gode råd

Alternativer til additiv produksjon vil være fresing eller maskinering, men disse genererer mye spon, ettersom de nødvendige delene er kuttet ut av metallblokker – ofte enorme. Ved additiv fremstilling produseres en komponent lag for lag og kan deretter omarbeides i liten grad, selv om dette ikke alltid er nødvendig. Materialbruken er lav sammenlignet med de vanlige produksjonsmetodene. I situasjoner der 80 prosent av materialet går tapt på visse emner under fresing, er ekvivalenten under additiv produksjon – eksempelvis med DED-Arc – ofte så lite som 20 prosent, og tapet skjer under omarbeiding.

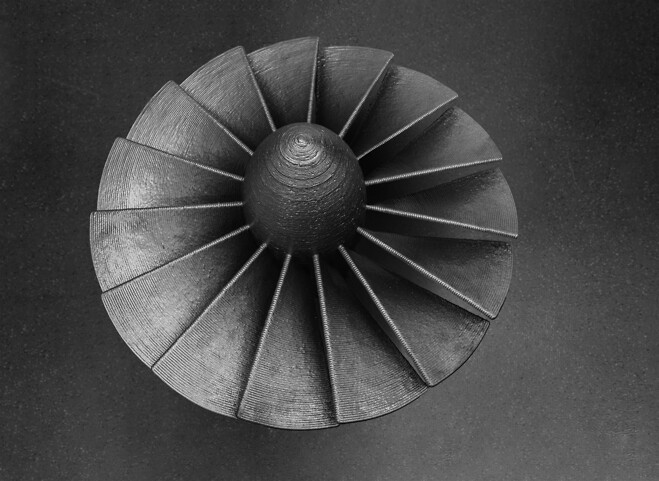

Fronius kan gi et eksempel for å illustrere dette punktet i form av metallpropellen vist ved fotoet av propellen. Hvis den hadde vært frest fra en blokk, ville blokken vært 60 x 90 x 90 cm stor og veid rundt fire tonn, mens den ferdige komponenten veier i underkant av hundre kg.

Hvis reservedeler er nødvendig, velges de riktige "oppskriftene" i programvaren og skrives ut eller kopieres etter behov. Det er praktisk talt ingen begrensning på komponentgeometrier, for eksempel komplekse bikake- og hulromkonstruksjoner. 3D-printing gir en spesiell fordel i prototypekonstruksjon: designproblemer oppdages på et tidlig stadium og kan raskt avhjelpes uten komplisert og kostbar form- og armaturkonstruksjon. Derfor tilbyr Fronius rådgivning, mulighetsstudier og prototyping for additiv produksjon. Selv små partier kan produseres etter ønske for kundene.

Fremtiden til Fronius Additive

- Den additive sveiseprosessen har et enormt potensial. Som alltid når nye teknologier kommer på markedet, er det alltid en viss motstand før de riktige bruksområdene blir funnet og teknologien begynner å blomstre. DED-Arc er fortsatt ung sammenlignet med andre 3D-metoder, forklarer Roithinger og fortsetter:

- Men det er allerede en enorm etterspørsel etter rekonstruksjon og reparasjon av skadede deler. Metallprinting lar oss forlenge levetiden til komponenter som propeller eller skruetransportører med år. Men ikke nok med det: alle reservedelene som kan være nødvendige kan lages på forespørsel. Mange kommersielle og industrielle bedrifter blir uavhengige av plassering og leveringstid, noe som gjør dem mer konkurransedyktige – og det er avgjørende. De sparer også på unødvendige lagerkostnader.

For å fremme 3D-printing ytterligere og svare på utfordringene i markedet, har Fronius spesialisert CMT-prosessen for additiv produksjon - resultatet er de nylig introduserte CMT Additive Pro-egenskapene og funksjonene. Nye funksjoner som Deposition-Stabilizer, Power Correction og Special SFI Hot Start (Pulse) tar den additive prosessen til et nytt nivå. Mens Special SFI Hot start tilbyr en sveisestart i pulsbue, som gir tilstrekkelig penetrasjon og adhesjon uten å justere driftspunktet og fører til færre fusjonsfeil, gjør Deposition Stabilizer hele prosessen mer stabil, forutsigbar og økonomisk ved hjelp av økt konstant trådmatehastighet, muliggjør dette en mer konstant avsetningshastighet og et mer jevnt lag bygget opp. Den nye Power Correction-funksjonen tilbyr individuell justering av varmetilførselen uten å endre trådmatingshastigheten, noe som fører til redusert energitilførsel ved høyere interpasstemperaturer og en mer kontrollerbar laghøyde. Man kan også lokalt øke energien nær fugen uten å endre avsetningshastigheten og likevel oppnå en god binding og en mer konsistent lagoppbygging.

For mer informasjon se: www.fronius.no

Kilde: Fronius