Ombygging ga store besparelser: RPT med selvjusterende plasmasveisemaskin

Behovet for en ny sveisecelle hos RPH Production AS ledet til en større ombygging av en eldre maskin. Resultatet ble at Welmax AS bygget en banebrytende selvjusterende plasmasveisemaskin som ga store besparelser.

RPH Production AS kjennetegnes som en ledende leverandør av presisjonssveising, rørbøyning og prefabrikasjon til olje- og gassmarkedet over hele verden.

RPT ble etablert i 1999. Siden den gang har selskapet opplevd en rask, men kontrollert vekst, og teller nå 40 høyt dyktige ansatte. RPT er spesialister på sveising av legeringer som eksempelvis Cu/Ni, F22, c90, 8630, 316L, duplex, superduplex, titan samt Inconel 625 og 718.

- Vi har klart å konsolidere oss som den ledende underleverandøren i offshoremarkedet. Våre kunder forventer høy kvalitet, presisjon, levering i tide og en pålitelig leverandør, forteller Roald Aas, teknisk direktør hos RPT.

Kompetanse på eksotiske materialer

- Vi er spesialister på sveising av krevende legeringer. Våre ansatte spiller en avgjørende rolle for å oppfylle de høye forventningene til leveringsbetingelser, pris og kvalitet. Vår ekspertise og erfaring gjør oss godt rustet til å takle enhver utfordring, uttaler Aas.

I tillegg til å utføre ulike former for orbital-, buttsveising og cladding leverer RPT komplette trykkbeholdere og rørsystemer, fra små til store komplekse strukturer, prefabrikkert eller total ferdigleveranse.

- Vi håndterer prosjekter i alle fagområder og i samsvar med NORSOK og andre relevante standarder, eksempelvis NS EN 13445-4/5, NS-EN ISO 9001:2015, NS-EN ISO 3834-2:2005 og SN-BS OHSAS 18001:2007, forklarer Aas, og legger til:

- Investering i nye og solide maskiner har gjort det mulig for RPT å håndtere de vanskeligste oppgavene med hensyn til eksempelvis presisjonssveising og bøying av rør.

- Vi har den nødvendige kompetansen som trengs for å møte høye kundekrav, og vi kan bistå kunden fra ide til ferdig levert prosjekt. Vi vet også når det er best å bruke rørbøying og sveising for å spare tid og kostnader samtidig som kvaliteten blir optimal, understreker Aas.

Ny banebrytende teknologi

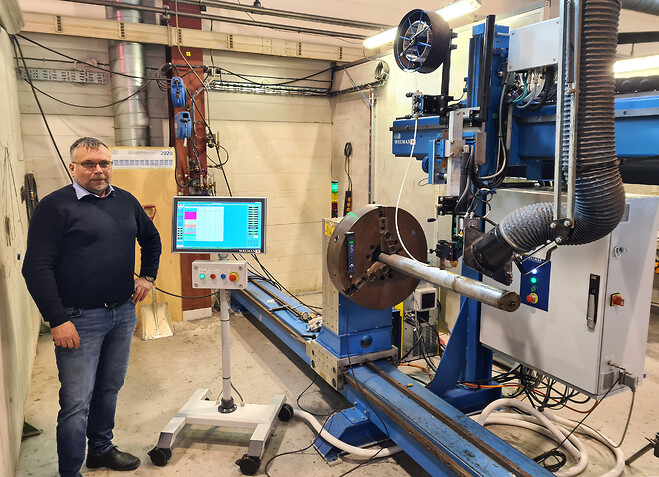

Det er full aktivitet i verkstedet når Maskinregisteret besøker RPT på Klepp Stasjon på Jæren.

Er det alltid så hektisk her?

- Vel, det er hos oss som mange andre steder, at det varierer, men vi har en bred kundeportefølje, noe som gir oss mange ben å stå på. Nå har vi mye å gjøre, svarer Aas.

Situasjonen har medført at man måtte se på hvordan bedriften skulle møte fremtiden.

- Vi hadde en eldre sveisemaskin som vi plutselig fikk problemer med å få reservedeler til. Maskinen ble vurdert skrotet, men sveiseeksperten Welmax AS, vår teknologileverandør gjennom mange år, kom på banen med en helt annen løsning, forteller Aas.

- Vi så på denne muligheten som en utfordring og foreslo å bygge om den gamle maskinen, som for øvrig er av høy kvalitet. RPT lyttet til oss, og vi gikk i gang med å transformere en mulig skrotmaskin til en topp moderne plasmasveisemaskin, beretter Jørn Tandberg, daglig leder i Welmax AS.

Tandberg, som er godt kjent i det norske sveisemiljøet, er levende opptatt av å finne nye tekniske løsninger for sine kunder.

- Vi leverte nylig det som trolig er den første plasmasveisemaskinen som har selvjusterende sveiseparameterjustering, i sanntid under sveising, noe som muliggjør automatisk sveising av produkter som ikke kunne sveises annet en manuelt før, sier Tandberg.

Gir store besparelser

Den gamle maskinen har fått ny styring og nytt styringsskap, nye motorer og kabler, samt ny sveisekilde.

- Se her, sier Roald Aas, og peker på det nye sveisehodet. Her kan vi velge plasma- eller TIG-sveising, effektivt og fleksibelt, ikke sant?

Hva tenker du om at en potensiell skrotmaskin blir til en moderne maskin?

- Vi er jordnære folk så vi bruker sjelden store ord, men jeg vil si at dette prosjektet fører seg inn i rekken av gode erfaringer vi har med Welmax AS. Løsningen ble en automatisert sveisecelle som kan kjøres ubemannet, den er veldig rask, stabil, fleksibel og utrolig nøyaktig maskin som har gitt og gir oss store besparelser, svarer Aas og fortsetter:

- Ikke bare har vi spart store direkte investeringskostnader, men også tid. Skulle vi demontert og fjernet den gamle maskinen og bygget opp en helt ny, ville vi tapt mye tid. Nå har vi en løsning som kanskje er bedre enn en ny maskin, fordi vi har fått en unik løsning tilpasset vårt behov. Resultatet er selvfølgelig miljøvennlig i den forstand at vi gjenbruker den gamle maskinen. Absolutt å anbefale andre, konkluderer Roald Aas.

For mer informasjon se: www.rptproduction.no og www.welmax.no