Bedre maskinering av aluminium

Ett enkelt freseverktøy i stedet for flere sørger for forbedret maskinering av aluminium, det mener verktøyprodusenten Sandvik Coromant.

Bilindustrien står overfor et vektdilemma. I 2017 veide for eksempel lette nyttekjøretøy produsert i USA gjennomsnittlig 1834 kg — og levde altså ikke alltid opp til navnet. Nye komponenter og teknologier gjør kjøretøyene tyngre, og samtidig krever miljøhensyn at produsentene skal gjøre dem lettere. Dilemmaet kan løses ved å bruke aluminium, som er et lettere materiale, men dette materialet byr også på utfordringer under fresing og maskinering. Her utreder Eduardo Debone, global sjef for bilsegmentet hos Sandvik Coromant, verdensledende innenfor metallskjæring, hvordan ett enkelt freseverktøy kan være løsningen.

Trenger dedikerte verktøy

Aluminium vil alltid bli betraktet som materialet som gjorde flyging mulig for mennesker. Bruk av dette metallet i flyindustrien går enda lenger tilbake enn til det første flyet, for allerede på slutten av 1800-tallet bygde Ferdinand Zeppelin rammene til de berømte luftskipene med samme navn i aluminium. Aluminiumets stilling som lettvektsmetall er like solid i dag. For eksempel gir bruk av aluminium i motorblokker i bilindustrien en betraktelig vektbesparelse og dessuten bedre drivstofføkonomi.

Og med hensyn til andre områder innenfor transportsektoren inneholder drivlinjen på europeiske personbiler typisk rundt 80 kg aluminium, dette gjør disse komponentene — slik som motor og girkasse — til et opplagt interesseområde for lettvektstiltak. Etter hvert som aluminium blir mer og mer populært som foretrukket metall, trenger maskineringsverkstedene dedikerte verktøyløsninger som kan gjøre dette metallet til et enklere materiale å maskinere.

Komponentkompleksitet

Motorblokken utgjør hovedstrukturen i kjøretøyets motor. Den består av flere bevegelige deler, som til sammen genererer kraften som trengs for å bevege kjøretøyet. I mange år ble motorblokken fremstilt av støpejernlegeringer, men til dagens personbiler er aluminiumlegeringer et vanlig valg for å oppnå redusert vekt.

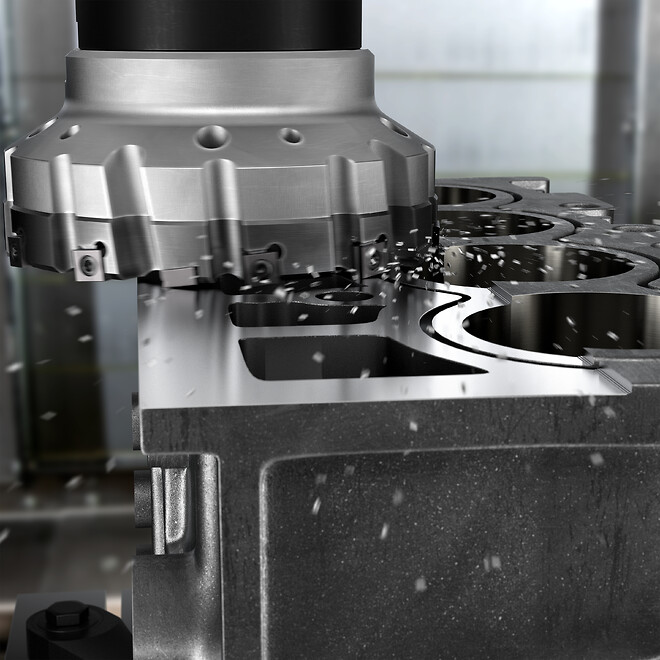

Produksjonen av motorblokker involverer det største antall maskiner i bilkomponentfremstilling, og det benyttes prosesser som ofte er komplekse og innebærer knappe toleranser. Grovbearbeiding og finpussing av kritiske og komplekse bilkomponenter, slik som motorblokker, er en kostbar og tidkrevende prosess. Den krever flere forskjellige verktøy; noe som betyr flere oppsett og mer kjølemiddel for å redusere varmen fra økt friksjon.

Motorens sylindertopp er en annen, like viktig komponent, som også ofte lages av aluminium. Den overfører luft og drivstoff til forbrenningskammeret og er montert oppå motorblokken. Sylindertoppen består av deler som ventiler, tennplugger og drivstoffinjektorer. Akkurat som motorblokken krever også sylindertoppen intrikat maskinering av høy kvalitet.

Aluminium er nok lettere enn støpejern, men det er også mye mykere. Derfor er både dårlig sluttkvalitet, grader og ujevn verktøyslitasje vanlige problemer. Så hvordan kan bilfabrikanten overvinne disse utfordringene for å oppnå kortere syklustider, forbedret overflatefinish og økte besparelser?

Enhetsløsning

Som spesialist innenfor skjærende bearbeiding av metaller, har Sandvik Coromant funnet ut at innovasjon kan bestå i enkelhet. Ved å implementere en enkeltløsning med bare én fres, i stedet for å bruke flere verktøy til planfresingsjobber, kan produsentene takle mange av utfordringene knyttet til aluminiumsarbeid. En flerbruksfres kan sørge for både grovfresing og finpussing i ett verktøy, noe som vil redusere belastningen på aluminiumet og bidra til å oppnå høyere sluttkvalitet.

Sandvik Coromants løsninger for maskinering av aluminium omfatter flere unike og patenterte fresedesign for problemfri, nøyaktig og gradfri fresing. De inkluderer M5C90 aluminiumsfres, en del av M5-produktfamilien, konstruert for grov og fin planfresing av sylindertopper, motorblokker og rene aluminiumsdeler med et bredt spekter av fresejobber, bortsett fra tynnveggde lommer. Verktøyet er i stand til å fullføre hele prosessen, fra grovfresing til finpussing i ett strekk.

Det avgjørende er at verktøyet kan utføre grovbearbeiding og sluttfresing i ett gjennomløp, og i mange tilfeller i inntil seks millimeter (mm) aksial dybde. Vi har sett at dette femdobler verktøyets levetid og samtidig reduserer syklustiden med 200 prosent.

Mer miljøvennlig ytelse

En nøkkelegenskap med freseverktøyene i M5-familien er Step-teknologien. En rekke nøyaktige og holdbare skjær av polykrystallinsk diamant (PCD) er ordnet i sirkelkonfigurasjon, slik at de gradvis kan fjerne litt mer materiale fra arbeidsemnet, både aksialt og radialt. I tillegg er den siste tannen på verktøyet i Wiperkonstruksjon, noe som gir overlegen finish og planhet. Den faste posisjonen til Wiperen og tennene eliminerer også kompleks og tidkrevende forhåndsinnstilling. Selv om det brukes flere verktøy for komplett ferdiggjøring av en bilkomponent av aluminium, fjerner enhetsløsningen mye av belastningen på aluminiumsflatene under maskinering.

Som en del av bilindustriens kontinuerlige anstrengelser for mer miljøvennlig ytelse, vil valg av de riktige materialene være et viktig bidrag når det gjelder å gjøre kjøretøy lettere. Samtidig vil den enklere tilnærmingen til maskinering som tilbys av verktøy som M5C90 aluminiumsfres, gi produsentene et verktøy for å takle kravene og kompleksiteten ved maskinering av aluminium. Da vil kanskje aluminium få sin rettmessige plass som en av løsningene til bilindustriens vektdilemma.

For mer informasjon se: www.sandvik.coromant.com

Kilde: Sandvik Coromant