Fra tradisjonelt verksted til «morgendagens industriarbeidsplass»

Med flere smarte løsninger har de, trinn for trinn, skapt arbeidsplasser som både er mer effektive, forebygger belastningsskader og gir et mer attraktivt arbeidsmiljø.

GKNs virksomhet består i å utvikle og produsere drivverk til bilindustrien. Blant kundene finnes Volvo, Jaguar, Land Rover og BMW.

– Vi på GKN strever alltid etter å optimalisere og gjøre vår virksomhet mer «sikker». Da hever vi vår konkurransekraft og vårt tilbud blir mer attraktivt på markedet, forteller Håkan Eriksson, som er en av seks produksjonsteknikere hos GKN i Köping.

Det er deres ansvar å sikre og rasjonalisere en god produksjonsflyt hos GKN, en oppgave som innebærer alt fra å finne nye løsninger ute på gulvet til å sikre at det finnes reservedeler.

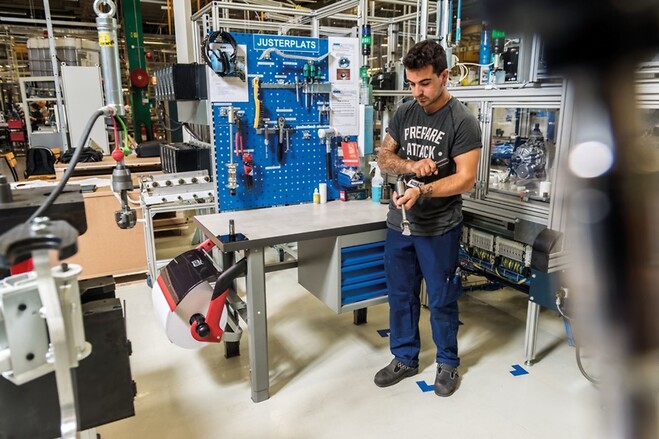

Effektive arbeidsplasser

– For ca. 10 år siden ga vi oss selv en utfordring. Vi skulle skape store forbedringer i vår produksjon – øke effektiviteten og kvaliteten.

– Vi innså at mer effektive arbeidsplasser var en nøkkel dit. I samarbeidet med Gigant har vi så skapt flere løsninger i vår produksjonsflyt som bit for bit har tatt oss fremover, forteller Håkan Eriksson.

– En av utfordringene var å redusere omstillingstidene. En stor tidstyv var at personalet trengte å gå fram og tilbake for å hente vanlige verktøy. Første utbedring var derfor at hver arbeidsplass fikk en egen, tilpasset oppbevaringsløsning, forteller Håkan.

Løftesøylene hos GKN er spesialbygget av Gigant sammen med GKN for økt løftekapasitet og sikkerhet.

– Ofte er løsningen enklere enn man tror. Vil man se forandring må man også skape forutsetningene for det. Vi har også fått bedre orden og system ved hver arbeidsplass på denne måten, sier Håkan Eriksson.

Spesialløsninger

Ute i lokalet vises flere gode eksempler på hvordan en moderne arbeidsplass skal se ut. I prinsippet kan alle arbeidsplasser tilpasses den enkelte operatør, og på den måten unngås arbeidsskader samtidig som det går enklere og raskere å arbeide. Der det ikke fungerte med standardløsninger, har GKN og Gigant utviklet spesialløsninger.

– Et godt eksempel er våre løftesøyler. Når løse deler skal monteres vil vi at montøren skal kunne plukke dem uten å trenge bøye eller strekke seg. Men våre deler er ofte i massivt stål og veier for mye for å kunne løftes av søylene, forteller Håkan Eriksson.

– Søylene er spesialtilpasset vårt bruk slik at den kan ta større belastninger. I tillegg ble det montert ekstra klemvern ved alle bevegelige deler. Som kronen på verket ble hastigheten justert på søylens hev- og senking som et ytterligere tiltak mot skader.

Stadige forbedringer

– Det viktigste for oss er selvfølgelig at våre medarbeidere skal føle seg bra. Siden vi startet vår satsing, merker jeg også en forskjell hos våre ansatte. De er selv med og engasjerer seg i forbedringer nå, mener Håkan Eriksson.

Målet som GKN strever etter er 100 prosent effektivitet. Ved en slik satsing inngår blant annet at en ferdig girkasse forlater en av de 10 monteringslinjene hvert 72. sekund.

– Siden vi startet på midten av 2000-tallet har effektiviteten vår økt, men vårt forbedringsarbeid pågår enda – og kommer alltid til å gjøre det. Stadige forbedringer er en del av GKN, avslutter Håkan Eriksson.

Kilde: www.tools.no

Fakta: GKN DRIVELINE

Virksomheten består av utvikling og produksjon av ende- og koniske tannhjul til bilindustrien. Hos GKN i Köping i Sverige arbeider det cirka 900 personer.