Gir økt formbarhet av høyfaste legeringer

Lettere kjøretøy er en åpenbar måte å redusere energiforbruket og møte strengere miljøkrav i transportsektoren. Materialvalg til personbil og nyttekjøretøy domineres av en kostnadsbetraktning hvor materialpris og produksjonskost tilsammen bestemmer utfallet. Unntaksvis velges materialer utfra egenvekt noe som betyr at de aller fleste kjøretøy kunne vært vesentlig lettere.

Stål dominerer

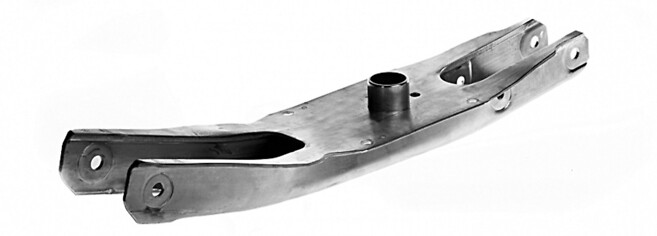

Gjennombruddet for aluminium som konstruksjonsmateriale i personbil har latt vente på seg på grunn av mangel på kostnadseffektive produksjonsmetoder og delvis råvarepris. Det er fortsatt stålindustrien som har en dominerende leverandørrolle av strukturelle elementer til bil. Tradisjonelt har strukturelle elementer i aluminium blitt framstilt fra ekstruderte profiler eller plater og støpegods. Kaldforming dominerer og den lave formbarhet hos herdbare legeringer gir konstruktørene betydelige begrensninger.

Overordnet idé

Prosjektet I-PAL har som målsetning å utvikle en integrert varmformings- og herdeprosess, PressFormHerding (PFH), for valsede aluminiumsplater. Dette åpner opp for økt formbarhet av høyfaste legeringer i kombinasjon med gode produktegenskaper. Samtidig vil den integrerte prosessen resultere i høy produktivitet med relativt enkle verktøy. I tillegg reduseres antall prosesstrinn ved fabrikasjon av deler, noe som gir redusert energiforbruk per produsert del.

Prosjekteier Raufoss Technology har til hensikt å identifisere og løse utfordringer knyttet til PFH og bli i stand til å utnytte en slik teknologi. Dette for fortsatt å være en foretrukken leverandør av komponenter og subsystemer til personbil. Norsk Hydro er med i prosjektet som materialleverandør, AP&T som maskinleverandør og SINTEF Materialer og kjemi (kontaktperson Tanja Pettersen) og SINTEF Raufoss Manufacturing (kontaktperson Knut Erik Snilsberg) som forskningspartnerne. Prosjektet er delfinansiert av Forskningsrådet gjennom BIA-programmet.