Hold følge med de komplekse problemene

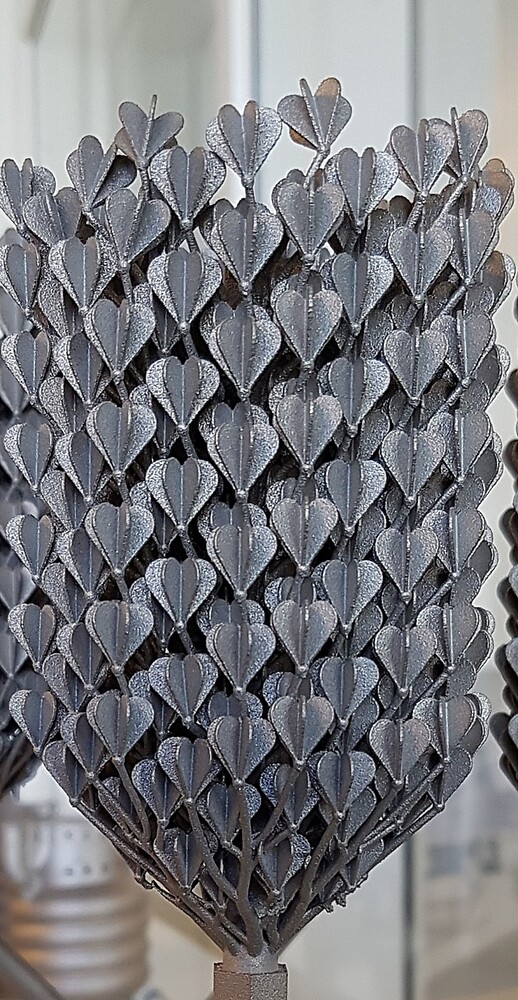

Først var det lettvektsdesign som gjorde en motorblokk om til noe som lignet en sveitserost – med hull, kanaler, kriker og kroker. Nå er det bruken av additiv produksjon, der det blant annet kan printes metalldeler (og andre materialer), som gir de nye utfordringene, men en ny grad av kompleksitet og behov for nye blåseteknikker.

Hvorfor blåse 3D-printede deler?Den additive produksjonsprosessen i seg selv skaper behov for nye rengjøringsoppgaver og blåsekrav. Det kan være nødvendig å fjerne rester av pulver, som delvis er sintret gjennom produksjonsprosessen. Additiv produksjon av metalldeler kan også føre til en relativ grovere overflate, som så vil kreve polering.

En annen viktig oppgave er å fjerne støttestrukturene, som for å holde delen på plass printes ut samtidig. Blåsing er en flott sekundær prosess for alt dette, og kan fjerne støtter som er tynne eller løse.

3D-printprosesser gir mulighet for å lage tynne og delikate strukturer på delens overflate, samtidig som delen bygges opp. Disse fine strukturene ville tradisjonelt bli påført etter blåsing.Men når de nå er der på den "grove" delen, må disse områdene maskeres nøye for å beskytte dem mot blåseprosessen.

Innvendig kompleksitetDen aller største utfordringen sett fra overflateteknologi-siden, er muligheten for å printe deler med komplekse indre konturer – som skaper innvendig topografi på delen som tidligere ikke har vært mulig.

Å fjerne rester av pulver fra flater inne i utrolig komplekse hulrom kreves det siste innen blåseteknologi – eller teknologi som ennå er under utvikling. Og det er ikke bare selve blåseprosessen som er krevende, delen må også tømmes for rusk og blåsematerialet. Dette kan være svært krevende, og må kanskje tas med i designprosessen når det utvikles en blåseprosess for 3D-printede deler.

Blåsing i kriker og kroker – nivået av teknologienEksisterende metoder for innvendig blåsing medfører vanligvis å luftblåse gjennom dyser montert på lanser som settes inn i arbeidsstykket fra utsiden.

De siste fremskrittene har ført til en fleksibel lanse som blåser materiale langs omkretsen av et svært kort dysehode. Dette gir mulighet for intern blåsing langs buer og hjørner uten risiko for at lansen setter seg fast, og uten å måtte stole på rotasjon for å få dekket hele overflateområdet.

Våre nåværende korte og små dyser kan blåse hulrom med så lite som 14 m diameter. Det er avgjørende for 3D-printede deler at disse hulrommene ikke lenger må ha et rundt tverrsnitt for å kunne dekkes pålitelig av blåsematerialet. Denne nye blåsemetoden som er under utvikling gir nye muligheter for intern blåsing – og ikke bare for 3D-printede deler.

Additiv produksjon er en voksende teknologi og alle videre produksjonstrinn må tilpasses de spesielle kravene som printede deler gir. Og så langt holder blåseteknologien følge.

For mer informasjon besøk: https://wheelabratorblog.wordpress.com/2017/03/09/keeping-up-with-complexities-blasting-3d-printed-parts/