Additive Industries satser på serieproduksjon

Additive Industries var først ute med en helautomatisert produksjonsløsning for additiv produksjon i metall allerede høsten 2015. Selskapet viste frem konseptet på FormNext-messen, som ble arrangert for første gang i Frankfurt. Her stilte ikke det nederlandske teknologiselskapet ut maskinen, for den var under utprøving, men istedenfor kunne messebesøkerne se maskinløsningen med VR-briller.

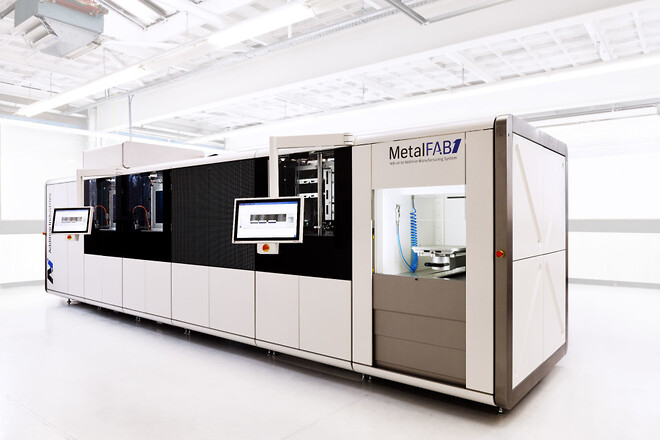

Stor interesseDet ble fort en «snakkis» i 3D-printmiljøet verden over og selskapet fikk bred medieomtale. Høsten 2016 stilte Additive Industries ut sin MetalFAB1 på FormNext-messen og her kunne de både demonstrere den ferdige maskinløsningen samt vise til fornøyde kunder som hadde kjøpt tidligere versjoner.

Responsen var så stor, fra både messebesøkere og andre maskinutstillere, at Additive Industries valgte å pakke hele produksjonslinjen inn i plast hver kveld når messen stengte, for ikke å avsløre for mange detaljer omkring teknologien.

Serieproduksjon i fokusNylig arrangerte bedriften en todagers teknologikonferanse, Additive World, for femte gang. Hundre betalende deltakere fra en rekke ulike land vitner om hvilken interesse nederlenderne har skapt.

Konferansen holdt et høyt faglig nivå og tok for seg de fleste av utfordringene og fordelene ved bruk av såkalt SLM-teknologi (Single Laser Melting). Metallpulver blir spredd over en byggeplate og komponenter bygges opp når laseren(e) smelter metallpulveret til fast materiale.

Denne teknologien benyttes av en rekke ulike maskinprodusenter og kampen i står i første rekke om å ha en presis og stabil fremstillingsprosess samt å kunne håndtere pulver og utføre etterarbeid på en mest mulig effektiv måte.

Det er her Additive Industries har tatt grep. Allerede i 2008 ble selskapet etablert og det ble lagt ned mye forarbeide før man kom på markedet med MetalFAB1 i 2015.

- Vi har jobbet hardt for å knekke en del koder innen additiv produksjon. Vi innså fort at skal vi være konkurransedyktige må vi ta tyren ved hornene og levere et komplett integrert system som gjør det mulig med serieproduksjon på ordentlig. Før vi kom med MetalFAB1 fantes det kun en løsning hvis man ønsket «serieproduksjon» og det var å kjøpe mange maskiner, innleder Daan A. J. Kersten, adm. direktør og medgrunnlegger av Additiv Industries, og fortsetter:

- Problemet er bare det at det er så mange manuelle operasjoner hvis man velger den metoden. Det andre punktet er at det blir kostbart og plasskrevende å kjøpe mange maskiner, og hver gang man er ferdig med en jobb står maskinen stille frem til man har tømt byggekammeret og fått gjort klart til en ny jobb. Vår løsning er mye smidigere.

Ikke for småskalaKersten er tydelig på at selskapet retter seg mot bedrifter som har erfaring med additiv produksjon som vil serieprodusere, og som evner å anvende teknologien til det den er laget for.

- Vi snakker om kontinuerlig produksjon, for det meste ubemannet, for Additive Industries har gjort pulverhåndtering automatisk. I praksis kan du kjøre flere dager før du må fylle på pulver, ferdige jobber hentes automatisk og flyttes til varmebehandling eller til et vekslebord, alternativt i et eget oppbevaringskammer, forteller bedriftslederen, og fortsetter:

- Hvis man velger å ha to byggekammer vil laserenheten på toppen av maskinen, som kan utstyres med en eller opp til fire lasere, umiddelbart etter endt jobb i det første kammeret, flytte til det andre kammeret og begynne en ny jobb. Dermed får man redusert nedetiden til et minimum.

Må lære design for produksjonAdditive Industries holdt en to-dagers konferanse der fagfolk fra hele verdikjeden holdt sine innlegg. Første foredragsholder var svenske Philip von Tell, fra RocketDiesel, som beskrev historien til hvordan additiv produksjon med metall ble til. Von Tell mener det er viktig å fokusere på forretningsmodeller mer enn maskinteknologien alene, og at en av de største utfordringene industrien har i forhold til industrialisert 3D-printing er å få en hel verden av konstruktører og designere til å lære seg design for produksjon. Han har før øvrig skrevet boken «The Rise of Industrial 3D-Printing» som du finner på www.riseof3dprinting.com.

Programvare – limet i prosessenNeste mann på podiet var Tom van’t Erve, utviklingsdirektør for NX CAD Machinery & Automation fra Siemens. Han snakket om viktigheten av rett programvare for å utnytte maskinteknologien.

- Det er tre områder der additiv produksjon passer; rapid prototyping, rapid repair og rapid manufacturing. Gjennom riktig bruk av DAK/DAP (CAD/CAM) vil man kunne konstruere produkter som gir færre deler, krever færre prosesser, gir lettere komponenter og høyere kvalitet, uttalte van’t Erve.

Han viste til konkrete eksempler der Siemens har lykkes med å ta i bruk additiv produksjon i metall. Et av dem er fremstillingen av turbinblader til gassturbiner der fremstillingstiden har blitt redusert fra to år til to måneder.

- Som representant fra Siemens snakker jeg varmt om hvor viktig det er å ha gode digitale verktøy, som eksempelvis PLM-verktøy (Product Lifecycle Management) som gir full kontroll i alle ledd, fra designprosessen gjennom simulering, prosesskontroll, produksjon og dokumentasjon. Additiv produksjon krever mer av alle som er med i de ulike fremstillingsleddene, for produksjonsprosessen er mer kompleks enn ved tradisjonelle fremstillingsmetoder.

Sebastian Hess, adm. direktør og medgrunnlegger av konsulenthuset DQBD, fulgte opp det de to foregående foredragsholderne snakket om.

- Vi som jobber med mange ulike kundegrupper må være forberedt på å kunne følge med fra første skisse, gjennom prototypstadiet og modellbygging til redesign, testing og produksjon. Underveis dukker det kanskje opp nye materialer som skal inkorporeres i det gjeldende produktet vi utvikler, og da får vi kanskje helt nye utfordringer rent teknisk. Uten god programvareutnyttelse kan vi ikke hente ut det fulle potensialet som additiv produksjon byr på. Men, klarer vi å bruke programvaren riktig kan det gi gode synergier i aksen mellom materialer, produksjon og brukeropplevelse. Vi kan rett og slett skape masseproduksjon som er individuelt tilpasset brukeren, eksempelvis sykkelhjelm, sykkelsete eller teknisk bekledning.

På vei til industrialiseringWilhelm Meiners, fra Fraunhofer ILT Research, mener prisen på maskiner og materialer må ned.

- Vi har nådd et punkt der vi kan snakke om serieproduksjon innen additiv produksjon på noen få områder. For å komme videre med industrialisering av denne produksjonsteknologien må vi få opp kompleksiteten, altså vi må lære oss å konstruere smartere, men det er også behov for kraftigere og flere laserkilder. Fire lasere er ikke nok. Kanskje skal vi se på en maskinløsning som likner på blekkskriverteknologien, der man har mange laserkilder som jobber samtidig over et fysisk stort område. Denne teknologien vil det være lett å skalere opp, og maskinen vil bli rimeligere å bygge.

Meiner forventer rask utvikling:

- Det skjer mye både innen maskinvare, materialer, prosesskontroll og innen programvareutvikling. Raskere maskiner, langt flere materialer å velge på, stabile og presise prosesser, samt smidigere programvareverktøy vil gjøre additiv produksjon langt mer tilgjengelig.

Fra lab til fab- Mesteparten av det utstyret som finnes på markedet er laget som «stand-alone»-løsninger som egentlig passer best for fremstilling av prototyper. Det er generelt akseptert at det blir mye manuelt arbeid med additiv produksjon, men Additive Industries gjør noe med dette og leverer en komplett løsning for industrialisert serieproduksjon – MetalFAB 1, uttalte teknisk sjef Mark H. E. Vaes fra Additive Industries.

Han mener selskapets modulbaserte maskinløsning er veien å gå.

- Vi har satt sammen flere manuelle operasjoner i et automatisert system som kan skaleres opp ved behov. Dermed kan man utføre ubemannet serieproduksjon, noe som er avgjørende for lønnsomheten i denne industrien.

Additiv produksjon i rommetYouping Gao, grunnlegger og leder av Castheon Inc, snakket om additiv produksjon innen romfarten.

- Mer kompleks, lettere, sterkere og billigere er nøkkelord innen romfartsindustrien. At additiv produksjon, med bruk av lasersmelting av metallpulver, leverer på alle disse områdene er mye av årsaken til at denne teknologien har fått fotfeste i romfart- så vel som i flyindustrien.

Han viste frem en rekke eksempler der additiv produksjon blir brukt til å fremstille komplekse kritiske komponenter i alt fra rakettmotorer til festemateriell i romskip.

Materialpremisser for additiv produksjonLudo Bautmans, leder for applikasjonsutvikling i additiv produksjon hos Oerlikon fokuserte på at det er store forskjeller innen materialegenskaper, fysisk form og fremstillingsmetode av metallpulver for additiv produksjon.

- Hvis du ikke vet hvordan råvarene til din produksjonsprosess er fremstilt har du heller ikke kontroll på prosessen, uttalte Bautmans og viste frem bilder av metallpulver fremstilt med ulike metoder.

- De ulike fremstillingsmetodene gir forskjellig homogenitet på pulveret, noe som påvirker den additive produksjonsprosessen i ulik grad. Pulverstørrelsen i seg selv er avgjørende for hva slags resultat man oppnår, eksempelvis porøsitet, styrke eller overflatefinhet. Utfordringen man ofte møter er at materialkravene til additiv fremstilling ofte er basert på kravene innen støping, smiing, varmebehandling eller andre metoder. Vi må definere egne materialkrav for additiv produksjon, men da må vi ta hensyn til hele verdikjeden i denne teknologien.

Flyindustrien omfavner additiv produksjonDavid Wimpenny, professor og sjefsteknolog ved Manufacturing Technology Centre (MTC) i Coventry, England, fortalte om utfordringene man møter når additiv produksjon skal industrialiseres. For to år siden åpnet National Additive Centre and Aerospace Research Centre, som en del av Manufacturing Technology Centre, og siden har man jobbet intenst med å få additiv produksjon inn i flyindustrien.

- Det ser ut som flyindustrien har bestemt seg, for da GE overtok maskinprodusentene Arcam og Concept Laser ble det klart at man ikke ser seg tilbake. Målet med MTC er å utvikle produksjonsklare additive produksjonsprosesser, for å overvinne barrierer for storskalaproduksjon, og å jobbe med lovgivnings- og standardiseringsspørsmål for dette teknologifeltet.

Full integrasjonKlaus Müller, markedsansvarlig ved Bionic Designs, snakket om hvordan bionisk design etter hvert tas i bruk ved fremstilling av produkter.

- Det at vi etterlikner naturens materialoppbygging favoriserer additiv produksjon. Det er denne teknologien som virkelig kan hente ut potensialet innen bionisk design. Når vi vet at additiv produksjon gir mindre ressursbruk, redusert tidsbruk og kostnader samt bedre kvalitet, er det mange nok gode grunner til å ta teknologien i bruk, mener Müller.

Flyindustrien tar i bruk bionisk design og additiv produksjon, som følge av nevnte gode grunner, og han peker på et selskap som Adidas som nå 3D-printer såler til sine sko.

- Innen neste år skal Adidas produsere 100.000 spesialtilpassete såler med hjelp av 3D-printing i plast. Hvordan de får dette til er ved å skape full integrasjon i alle prosesser, alt fra webgrensesnittet der kunden bestiller produktet til ferdig produsert og levert produkt. Det er her man må gjøre en jobb skal additiv produksjon virkelig bli industriell, og det innebærer at vi utnytter potensialet i Industri 4.0. Digitalisering er stikkordet.

Forventer stor vekstBernhard Langefeld fra konsulentselskapet Roland Berger avsluttet den første seminardagen med å presentere resultater fra rapporten «Additive Manufacturing next generation - AMnx».

- Integrasjon er stikkordet for fremtiden til additiv produksjon. Integrerte prosesser, som eksempelvis det Additive Industries har gjort med utviklingen av MetalFAB 1. Programvare blir veldig viktig, og vi ser hvordan eksempelvis Siemens samarbeider med maskinprodusentene Trumpf og DMG MORI. Større råvaretilbud blir avgjørende for utviklingen av nye produkter. Raskere prosesser, høyere produktivitet og kortere produksjonstider vil være nødvendig for å øke lønnsomheten.

Langefeld mener HMS er et viktig felt å se på- Vi har ikke full oversikt over hvilke konsekvenser det får for miljøet og menneskene som jobben innen additiv produksjon, her må vi bli bedre. Mobile produksjonsløsninger for fremstilling av reservedeler eksempelvis om bord i skip og i militært bruk blir mer og mer relevant. Vi ser at flere bilprodusenter velger å lage reservedeler med 3D-printing. Ser vi på markedspotensialet vil industrien innen additiv produksjon mer enn doble seg de tre neste årene, kanskje så mye som firedoble seg. Får vi signifikante kostnadsreduksjoner innen teknologifeltet vil veksten kunne bli enda større, konkluderte Langefeld.

Rapporten kan lastes ned fra: www.rolandberger.com

DesignkonkurranseFor tredje gang delte Additive World ut en designpris «Design for AM Challenge». Seks finalister, hvorav tre studenter, møtte opp under nettverksmiddagen som fulgte første seminardag. Cassidy Silbernagel, fra University of Nottingham, vant i studentkategorien for sitt bidrag «Forgasser til forbrenningsmotor». Vinner av kategorien «Profesjonelle» ble bedriften Lareka for sin «Tetningsarm» (Chocolate Shock Prevention) i sjokoladeproduksjon.

Pris ned – kvalitet opp!Andre dag av seminaret ble også innledet av Daan A. J. Kersten. Han la vekt på behovet for bedre kvalitet, mer stabile prosesser, enklere maskinhåndtering samt lavere pris.

- Vi vil se løsninger for volumproduksjon og mer integrerte systemer. Markedet forventer høyytelsesmaskiner og det skal vi levere. Vi vil møte kundenes behov for bistand i alt far a til å, fra design til prosessoptimalisering. Vi ser også på muligheten for å lease ut maskiner, uttaler Kersten og fortsetter:

- For å holde kostnadene nede lager vi det meste selv. Vi har fordelen av å være basert i Eindhoven, med spesiell tung teknologikompetanse på hvert hjørne. Vi baserer vårt selskap på lean supply chain for å holde kostnadene nede. Målet er å få pris per produsert del ned på nivå med støpte komponenter.

Han legger ikke skjul på at selskapet er i vekst.

- Vi er under 50 ansatte og vokser med minst en person i måneden. Vi har et titall ledige stillinger og vi er på vei inn i USA og Asia. For å sikre gode kundeopplevelser vil vi benytte oss av digitale verktøy for å gi god og effektiv kundeservice, eksempelvis ved at kunden kan benytte seg av et hodesett med kamera slik at våre servicefolk i Eindhoven eksempelvis kan bistå en kunde hvor som helst i verden via internett. Ved behov stiller vi naturlig opp hos kunden.

Digital hverdagTeknisk sjef Mark H. E. Vaes fra Additive Industries gikk mer i dybden på de tekniske egenskapene til MetalFAB 1.

- Vi er veldig opptatt av fleksibilitet, sømløse prosesser og automasjon. Derfor har vi to prosesskammer på MetalFAB 1. Har kan man produsere med to ulik materialer. Vekslingskammeret gir en mellomlagringsløsning før komponenter eventuelt skal viderebehandles i varmebehandlingskammeret. Automatisk interntransport og pulverhåndtering gir redusert produksjonstid og god HMS. Videre har vi innført automatisk kalibrering, noe som er et svært viktig punkt for å opprettholde god kvalitet. Når vi nå kommer med fire laserkilder får vi ytterligere redusert fremstillingstiden, uttalte Vaes.

Harry Kleijnen, ansvarlig for prosess og applikasjonsutvikling hos Additive Industries, gikk ytterligere i dybden og fortalte at kundene kan selv velge eget metallpulver, men maskinen må settes opp for hvert enkelt pulver.

- I tillegg kjører vi prøver samt tester og måler før vi setter opp nye prosessparameter. Mye av dette gjør kunden selv, understreker Kleijnen.

Ilko Bosman, finans og IT-ansvarlig hos Additive Industries forteller at additiv produksjon har en klar vekst:

- I dagens digitale hverdag blir det mer og mer fokus på IT. Additiv produksjon er en helt digital prosess, fra ide til ferdig produsert produkt, derfor blir IT-verktøyene svært viktige for kvalitet, produktivitet og forutsigbarhet. Datainnsamling blir avgjørende for prosess- og maskinovervåking samt prosessoptimalisering. Dette åpner for bruk av datatjenester, eksempelvis samle inn og bruke data. Dette vil igjen presse frem økt behov for å være tilkoplet internett og mer behov for skybaserte tjenester. Resultatet blir muligheten for skalerbarhet og smarte fabrikker.

Pulverhåndtering veldig viktig!Mike Ford, salgsansvarlig for LPW Technology, vektla nødvendigheten av å ha et helhetlig system for pulverhåndtering.

- Siden additiv produksjon med metallpulver byr på store utfordringer må man som bruker sette tingene i system. Det er behov for sporbarhet i alle ledd, noe som gir utfordringer med hensyn til datainnsamling og håndtering. Ikke bare må du ha full dokumentasjon på råpulver fra kilde til maskin, du må ha kontroll over råvarebeholdningen din, all den tid du resirkulerer og gjenbruker pulver. Vi snakker om pulvergenetikk, for dette er kompleks.

Ford viser hvor sammensatt dette temaet er med illustrasjon av «en vanlig dag med additiv produksjon».

- Her ser dere hvordan vi med pulver fra batch A og blandingspulver fra resirkulert pulver får en annen pulversammensetning enn bare råpulver fra batch A. Har vi ikke nok råpulver fra batch A, og må spe på med råpulver fra eksempelvis batch B eller C, får vi nok en annerledes pulversammensetning. Når dette skaleres opp med mange komponenter som skal være helt like over tid kan det bli veldig krevende å holde styr på alle ulike parameter.

Han legger til at prosesskontroll, testrapporter og sporbarhet er stikkord for å redusere skrap, få større utnyttelse av pulveret og redusere kostnader.

Etter dette innlegget var det nettverkslunsj og live demonstrasjon av MetalFAB 1.

Interessen for additiv produksjon blant seminardeltakerne var stor og diskusjonene i pausene og under måltidene vitnet om at det er stort behov for en møteplass som Additive World. Undertegnede anbefaler Maskinregisterets lesere å se nærmere på konferansen på: https://additiveworld.com/Home

For mer informasjon besøk: www.additiveindustries.com