Aarbakke med smart fabrikk

- Det kommer kanskje ikke som noe sjokk for dem som har fulgt Aarbakke AS over tid, men like fullt er det gøy at nettopp denne bedriften drar i gang et så omfattende prosjekt, sier Reidar Kverneland hos maskinforhandler Ravema AS.

Det er han som tar med Maskinregisteret i et uformelt møte med involverte folk hos Aarbakke en sen sensommerettermiddag.

Vi møtes på kontoret til Sven Watland, som er vice president i produksjonen og med seg på telefon har han Rolf Thu, prosjektleder for smart fabrikk, som er på ferie i fjellheimen.

15 år med datafangstObservante lesere av Maskinregisteret vil huske at Aarbakke i lang tid har utstyrt sine maskinoperatører med iPad for å strømlinjeføre informasjon mellom bedrift og ansatt, mellom produksjon, maskin og operatør.

- Vi har drevet med datafangst i nærmere 15 år her hos Aarbakke. Informasjonen har vi analysert manuelt og gjort beslutninger basert på de erfaringene vi har kunnet lese av dataene, innleder Watland, og legger til:

- Hva om vi kan lage et datasystem som automatisk fanger opp data og som samtidig gjør beslutninger basert på lært datafangst?

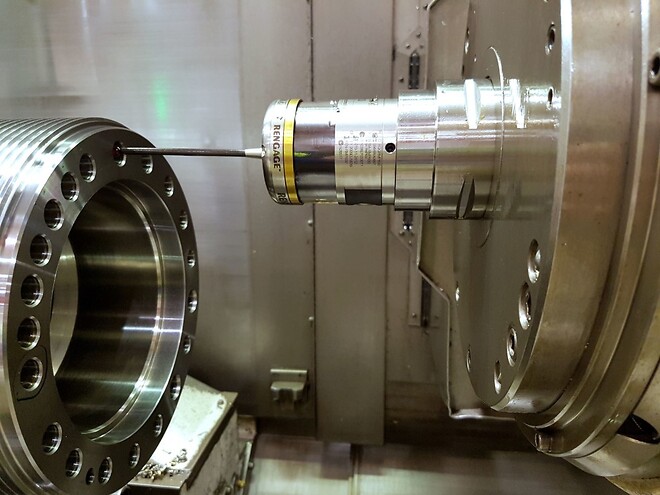

På lag med MazakDen ivrige Maskinregisterleser har kanskje også fått med seg Reidar Kvernelands engasjement i å vise frem de mange muligheter som allerede finnes i maskinstyringen Mazatrol Smooth og «koplingsboksen» Mazak SMART Box. Sistnevnte er en enhet som sammenkopler datastrømmer fra maskiner og prosesser, og videresender til Mazaks programvare som heter Smooth Monitor Ax.

Kverneland har solgt mange titalls Mazak CNC-maskiner til Aarbakke og vil gjerne bidra som støttepartner for sin kunde.

- Ser du på alle mulighetene en produksjonsbedrift, som benytter Mazatrol Smooth og Mazak SMART Box, har til å hente ut data for beslutningsstøtte er det overveldende mye. Utfordringen er å sette datafangsten inn i et større system og bruke informasjonen på en smart måte, uttaler Kverneland.

Han spiller en pådriverrolle som Aarbakkes største maskinforhandler, og deltok i et historisk møte som fant sted i sommer.

- Et tilfeldig bilde av en Mazak-maskin i et foredrag hos en IT-leverandør var linken vi trengte, vi huket tak i Cisco og var nysgjerrige, og det var en god match. Ikke lenge etter hadde vi sjefen for hele Cisco sin IoT-satsing worldwide fra USA, og Mazaks leder for SMART factory fra Japan, på Bryne i et historisk møte for å diskutere fremtidens fabrikk. I dette møtet ble det besluttet å innlede ett tett samarbeid hvor vi alle bidrar med kompetanse, sier Rolf Thu på telefonen, og fortsetter:

- For oss passer dette bra med våre strategier, for vi skal ikke stikke under en stol at det har vært, og er, store utfordringer for vår bransje som blant annet har de høyeste operatørlønningene i verden.

Først kunde i verden

- For Mazak er det spesielt å gå i et så tett samarbeid med en kunde, men maskinfabrikken er i ferd med å digitalisere egen produksjon og de kjenner Aarbakke som en fremoverlent virksomhet de har tro på. Derfor blir Aarbakke deres første kunde i verden de samarbeider så tett med, kommenterer Kverneland.

- For Cisco er det klart at med all den datafangsten og informasjonsbearbeidingen blir det interessant å ligge i front når resten av verden skal lage smarte fabrikker. Vi er stolte av å ha dem og Mazak med på laget, sier Thu.

Dette er smart fabrikk- Uten å gå for dypt ned i materien kan man godt si at ved å benytte den eksisterende datafangsten i et analytisk datasystem kan vi få ut data som gir et godt beslutningsgrunnlag for vår produksjon. Ulempen er at vi samler data fra veldig mange kilder, eksempelvis skjæredata, maskintilstand, ERP-data, avvik og kommentarer i ulike sammenheng. En godt sammensatt organisasjon som oss vil kunne foreta mange gode valg, men vi klarer ikke å analysere og krysskombinere alle variasjoner som oppstår hvert sekund. Det kan vi derimot ved hjelp av intelligente analyseverktøy som til enhver tid lærer å gjøre færre feil basert på alle data som systemet hele tiden mates med. Når vi får kontroll på alle data i alle prosesser vil systemet kunne forutsi hvilke tiltak som bør og må gjøres, eksempelvis kan det være at vi må bytte et lager i en maskin, endre type skjær i en prosess, automatisk bestille nytt lager og nye skjær, melde fra om mulig hendelser som krever tiltak. Andre eksempler kan være å endre rekkefølger i kjøreplaner, optimalisere skjæredata i program automatisk eller gi prosessforbedringsforslag til operatører, forklarer Rolf Thu.

Betyr det at operatørene blir overflødige?

- Ikke nødvendigvis, men vi vil kontinuerlig bygge bedre prosesser, gjøre færre feil og utnytte fagkompetansen til operatørene på en bedre måte. Men, ja, vi ser også at vi på sikt vil kunne drive mer lønnsomt med færre ansatte i produksjonen, svarer Thu.

Han er ikke så opptatt av antall ansatte bedriften skal ha, mer om hvordan bedriften skal overleve.

- Skal vi i det hele tatt ha produksjon i Norge må vi være best, ligge foran våre konkurrenter. Det er langt frem til en helautomatisert fabrikk, men på veien dit skal vi sitte i førersetet, legger Thu til.

Hele verdikjeden skal medGjennom bruk av en dataprotokoll og åpen kildekodeløsning – MTConnect – kan data fra ulike maskin- og utstyrsprodusenter, måle- og prosessdata, logistikk og lagerhold hentes ut og prosesseres.

- Vi begynner i eget hus, tar med oss Mazak og Cisco i starten. Senere vil vi ha med hele verdikjeden fra råvareprodusent til våre kunder. Når vi kommer dit at «alt» henger sammen kan vi se for oss at vi kan planlegge når enkelte energikrevende jobber skal kjøres, fordi systemet vet at det eksempelvis er billigere strøm på en bestemt tid på døgnet. Maskiner vil kunne snakke med roboter, automatiske trucker, og intelligente verktøy, type Sandvik Teeness. Innsatsvarer kan komme til maskinen ved behov, systemet kan «se» og analysere avvik. Husk at vi, og mange av våre samarbeidspartnere og konkurrenter, opererer i en hverdag basert på 75 prosent nye jobber og kun en fjerdedel repetitiv. Det betyr mye omstilling i maskinene og mange førstegangsjobber som krever mye tid. For oss handler det om å finne smarte løsninger og skape konkurransekraft og dermed verdier for våre eiere, sier Rolf Thu.

Smart mastergradI samarbeid med Universitetet I Stavanger – UIs – har Aarbakke fått på plass en student som har tatt mastergrad i planleggingssystem, algoritme og erfaringsdata.

- Vi vurderer å få til doktorgrad innen samme fagfelt. Vi ser allerede nå at algoritmene treffer bedre enn tradisjonell tidsestimering på en del av våre produkter. Der ligger kraften i mye erfaringsdata brukt på rett måte. Det er viktig å få IT-miljøer og industrien til å snakke samme språk. Stammespråk i ulike bransjer er en utfordring og kan vi lære hverandre underveis kan vi også skape et felles «språk» der alle forstår hverandre, ikke bare oss fagfolk imellom, men også mellom maskiner og IT-systemer. Det er faktisk er forutsetning for å lykkes, konkluderer Sven Watland.

For mer informasjon om Aarbakke AS se: www.aarbakke.no