Dreieskjær for ustabile forhold

GC4335 er utviklet for sikker og forutsigbar maskinering, kortere syklustider og bedre utnyttelse av maskinene med færre maskinstopp og lengre levetid for skjærene. Kundene får en forbedret prosess med mindre risiko for at skjær brekker, lavere kostnader per komponent og raskere avkastning på investeringen.

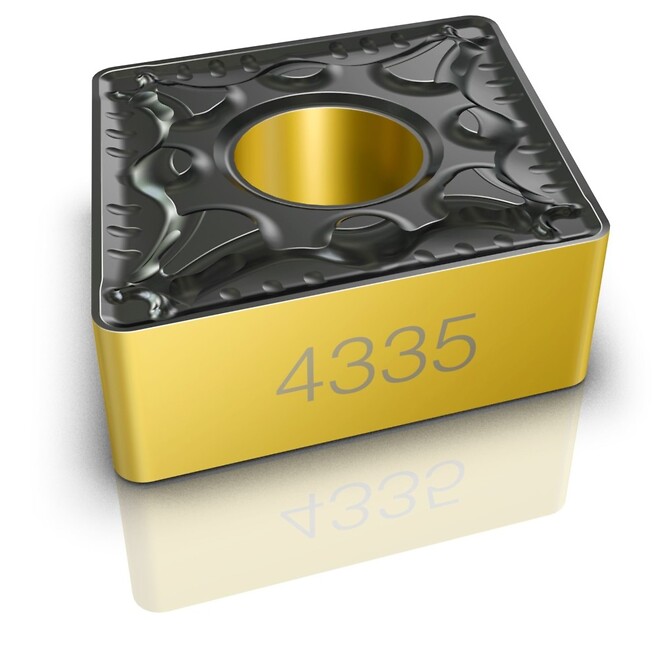

Mer motstandsdyktigGC4335, med Inveio-beleggteknologi, som sikrer maksimal varmebeskyttelse, har, i følge produsenten, en større holdbarhet ved dreiing i stål takket være en forbedret kantlinjesikkerhet sammenlignet med forrige generasjons skjær, og det er mer motstandsdyktig mot sideslitasje, plastisk deformasjon og kraterslitasje.

- Det nye GC4335 er spesielt egnet for ujevne smidde overflater, der dreiing kan medføre hyppige skift av skjær på grunn av tretthet og brudd, forklarer Bimal Mazumdar, Product Manager-Turning, og fortsetter:

- Når operasjonen må bremses ned for å skifte ut et defekt skjær, synker produksjonen. Når produksjonen er langsommere, blir det færre ferdige deler per syklus, noe som påvirker den samlede lønnsomheten.

Nytt beleggBlant kundene som vil få fordel av GC4335 er tekniske verksteder generelt, produsenter av originaldeler til bilindustrien samt leddene i leverandørkjeden og underleverandører i olje- og gassektoren. Typiske komponenter omfatter rør, ventiler, veivaksler, differensialhus, flenser, ringer og mye mer.

Grunnlaget for ytelsen til GC4335 omfatter blant annet et nytt substrat som balanserer en pålitelig hardhet og motstandsdyktighet mot plastisk deformasjon. Dessuten sikrer et nytt belegg av aluminiumoksid effektiv varmeoverføring fra skjæresonen, som fungerer som varmebarriere, og det søyleformede innvendige belegget i MT-TiCN gir økt motstandsdyktighet mot slipende slitasje. Et belegg av gult TiN på skjærets side gjør det enkelt å registrere slitasje.

Markant økningFor å oppsummere de potensielle fordelene: En utvendig overflatedreiing med tørrskjæring viste at GC4335 overgikk et konkurrerende skjær på ulegert stål (220 HB) og leverte 3647 ferdige komponenter sammenlignet med bare 1980 (en økning på 84 prosent). Skjæretiden for denne finishing-operasjonen var to sekunder per komponent, og skjærehastigheten var 145 m/min, innføringshastigheten var 0,4 mm/omdr., og skjæredybden var 0,35 mm. Tilsvarende økning kan oppnås i forhold til GC4235, som er den forrige skjærgenerasjonen fra Sandvik Coromant.

GC4335-sortimentet fås i T-Max P og CoroTurn 107.

For mer informasjon se: www.sandvik.coromant.com