Effektiv innvendig dreiing minsker vrakmengden

Enkelte produsenter av store kostbare komponenter, eksempelvis innenfor flyindustrien og i olje- og gassindustrien, har en eller annen gang vært nødt til å begrense sine prosessparametere i frykt for å skade eller vrake delene som bearbeides. Dette skyldes selvsagt at en feil kan være ekstremt kostbar. En måte å unngå feil på og samtidig bruke effektive prosessparametere, kan være å foreta regelmessig kontroll av hva som skjer bak lukkede dører i verktøymaskinen. Kjennskap til det som foregår inni en komponent under innvendig dreiing, kan føre til betydelig rasjonalisering og begrense vrakandelen til et minimum, særlig ved maskinering av lange, slanke komponenter.

Gjennom et tett samarbeid med kunder over hele verden, har Sandvik Coromant utviklet digitale verktøy som gir produsenter mulighet til å maskinere dype innvendige hull i krevende materialer, hvor operatøren får informasjon fra sensorer i verktøyet om hva som til enhver tid foregår dypt inne i komponenten.

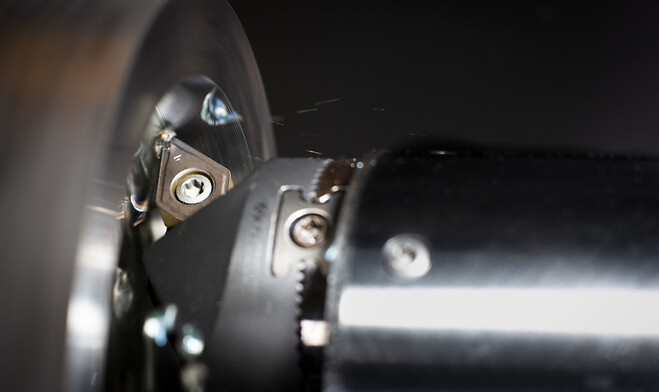

Selv om SilentTools-teknologien fra Sandvik Coromant er nesten 50 år gammel, var det en ny utvikling som brakte den et kvantesprang fremover gjennom integrering av sensorer i dreieverktøyene. En nyvinning som gjør det mye enklere å forstå hva som skjer dypt inni en komponent som blir bearbeidet, bak de lukkede dører på verktøymaskinen. Dette viktige teknologiske fremskrittet gjør det nå mulig å hente ut nøyaktig informasjon fra maskineringsprosessen, og det i sanntid samtidig som verktøyet er i kutt. Informasjonen om hva som foregår blir presentert for operatøren på et lett forståelige og intuitive grafiske display.

Økt maskineringseffektivitet Det nye digitale verktøyet - SilentTools Plus – baseres på et vibrasjonsdempet adapter med innebygde sensorer, som leverer informasjon om vibrasjonsnivåer eller temperatur i dempesystemet. Ved å ha tilgang til slik informasjon, kan operatøren i større grad optimere prosessen og derved produsere mer effektivt. Det genererer, ifølge Sandvik Coromant, en rekke fordeler for produsenten; økt prosess sikkerhet, bedre forutsigbarhet og en jevnere kvalitet på de komponenter som blir produsert. Samtidig som man begrenser muligheten for skade på verktøymaskin, verktøy eller komponent. I sum betyr dette mindre nedetid på grunn av verktøybrudd, og bedre utnyttelse av utstyret. Evnen til å produsere krevende komponenter i vanskelig materialer effektivt vil også bli bedre.

Bedre beslutningstakingVed å vise data slik som vibrasjonsnivåer på et brukervennlig grensesnitt, gir systemet operatørene et øyeblikksbilde av det som skjer slik at de kan følge med på maskineringsprosessen etter hvert som den skrider fremover. I tråd med målsettingen om forbedret beslutningstaking på maskinsiden omfatter andre data, som leveres av SilentTools Plus, en historikk over alt som skjer under i kutt, noe som er vesentlig informasjon for de bransjer som produserer komponenter hvor det er en nødvendighet å kjenne til historien om hva som skjedde under produksjon av hver enkelt komponent. Dette er krav som kjennetegner bransjer som olje og gass eller flyindustrien.

Hvis det skjer en hendelse som ligger utenfor de innstilte parameterne – slik som for eksempel kraftige vibrasjoner eller en økning i lasten på grunn av skjærbrudd, blir operatøren straks varslet om dette på det grafiske displayet og kan iverksette nødvendige tiltak for å stanse eller justere prosessen for å unngå skade på komponent eller annet utstyr.

Økt prosessikkerhet og bedre utstyrsutnyttelseMålet er altså å gjøre maskineringsprosessen betraktelig sikrere og redusere vrakmengden til et absolutt minimum, eller til null hvis mulig. Som nevnt er dette målet særlig viktig når delene som bearbeides, slik som understell på fly eller undersjøiske komponenter, er ekstremt kostbare bare ut fra materialene. Hvis man klarer å hindre at slike høyverdige komponenter blir vraket eller omarbeidet, betyr dette at investeringen i denne type teknologi kan betale seg i løpet av en svært kort tidsramme.

Bedre utnyttelse av utstyret kan oppnås ved å redusere den tiden en maskin kjører uten verktøyet i inngrep. Optimert maskinutnyttelse kan også oppnås gjennom raskt skifte av skjærehode. Det nye grensesnittet, WedgeLock, mellom skjærhode og adapter på de digitale verktøy, gjør det mulig å skifte skjærhode raskt og samtidig posisjonere skjærspissen med stor nøyaktighet.

Funksjonen «oppretting av skjærspiss», inngår i SilentTools Plus, og viser nøyaktig posisjon av skjærspiss. Med denne funksjonen kan operatører raskt og enkelt stille inn riktig posisjon til skjærspiss før maskineringen starter. Resultatet er betraktelig bedre maskineringsytelse og lengre levetid på skjæret. Ettersom om kvaliteten på overflaten som maskineres er en del av SilentTools Plus funksjonaliteten, kan operatøren justere innstillingene for å kunne optimalisere prosessparameterne.

Grensesprengende teknologiEksempler på indikatorer som da er inkludert i standardtilbudet til SilentTools Plus er knyttet til vibrasjon, overflatebeskaffenhet, i kutt, temperatur og oppretting av skjærspiss. Digitale spesialverktøy kan i tillegg ha funksjon som viser belastning / nedbøyning av verktøyet.

Standardtilbudet fra Sandvik Coromant på SilentTools Plus dekker adapterdiametere på 60 mm, 80 mm eller 100 mm med overheng inntil 10 x diameter, mens det for spesialløsninger kan leveres verktøy med inntil 18 x diameter overheng og diametere over 100 mm. For bare noen år siden var det mulig å tilby kunder verktøy med et maksimalt overheng på 14 x diameter, men disse grensene er blitt betydelig utvidet gjennom bruk av nye løsninger og kompetanse utviklet over mange tiår. Ifølge Sandvik Coromant er summen av dette det som har ledet frem til denne siste utviklingen i grensesprengende teknologi.

For mer informasjon se: www.sandvik.coromant.com/no