Tungaloy om maskinering av 3D-printede metallkomponenter

I det utviklende landskapet innen produksjon har 3D-printing dukket opp som en transformativ teknologi, spesielt for metallkomponenter. Evnen til å lage komplekse geometrier og interne strukturer direkte fra digitale design har åpnet nye grenser i ulike bransjer, inkludert romfart, medisinsk og bilindustrien. Men selv om 3D-printing gir utrolige fordeler, krever reisen fra en printet del til en funksjonell komponent ofte en viktig finpuss: maskinering.

Årsaker til maskinering av 3D-printede metallkomponenter

Overflatefinish:

3D-printede overflater har ofte en grov finish. Maskineringsprosesser som sliping og polering forbedrer overflateteksturen, og gjør deler egnet for både funksjonelle og estetiske formål.

Dimensjonsnøyaktighet:

Mens 3D-printing gir god nøyaktighet, foredler maskinering delene for å møte de krevende toleransene som kreves for kritiske bruksområder, og sikrer at deler passer sammen nøyaktig i sammenstillinger.

Fjerning av støttestrukturer:

Støttestrukturer er ofte nødvendige under den additive prosessen, men må fjernes for at delen skal fungere korrekt. Maskinering fjerner disse støttene og jevner ut de resulterende overflatene.

Mekaniske egenskaper:

Maskinering kan redusere gjenværende spenninger indusert under printing, og forbedre de generelle mekaniske egenskapene og ytelsen til delen.

Monteringstilpasning:

Å sikre at deler passer sammen riktig i sammenstillinger er avgjørende for funksjonaliteten til komplekse systemer. Maskinering sikrer presise tilpasninger og jevne grensesnitt.

Bransjer som utnytter maskinering av 3D-printede metallkomponenter

Luftfart:

Luftfartssektoren krever lette, høystyrkekomponenter med intrikate design. 3D-printing letter disse behovene ved å produsere deler som er utfordrende å lage på tradisjonelle måter. Etterbearbeiding gjennom maskinering sikrer at disse delene oppfyller de strenge toleranse- og overflatekravene som er nødvendige for luftfartapplikasjoner. Bruken av titan øker på grunn av dets høye styrke-til-vekt-forhold og korrosjonsbestandighet.

Medisinsk og tannhelse:

I det medisinske feltet er presisjon og biokompatibilitet avgjørende. 3D-printing brukes til å lage tilpassede implantater, tannrestaureringer og kirurgiske instrumenter. Maskinering forbedrer overflatefinishen og sikrer presis passform, som er avgjørende for pasientsikkerhet og komfort. Rustfritt stål og kobolt-krom legeringer er ofte brukt for deres biokompatibilitet og holdbarhet.

Bilindustri:

Bilprodusenter bruker 3D-printing for prototyping og produksjon av ytelseskritiske komponenter som motordeler og varmevekslere. Maskinering foredler disse delene for å møte de eksakte spesifikasjonene som kreves for høyytelsesapplikasjoner. Aluminium og titanlegeringer brukes ofte for deres lette og høye styrke.

Verktøy og former:

Verktøykomponenter og støpeformer drar betydelig nytte av 3D-printingens evne til å skape komplekse former og interne kjølekanaler. Maskinering av disse delene er avgjørende for å oppnå holdbarheten og presisjonen som trengs for verktøyapplikasjoner. Høyhastighets stål- og karbidmaterialer brukes ofte for deres seighet og slitestyrke.

Olje og gass:

I olje- og gassindustrien blir komponenter som impellere og hus 3D-printet for skreddersydde applikasjoner. Maskinering sikrer at disse delene tåler de tøffe driftsmiljøene de vil møte. Materialer som Inconel og rustfritt stål brukes på grunn av deres utmerkede korrosjonsmotstand og mekaniske egenskaper.

Endringer fra 3D-print til maskinering

Økt kompleksitet av komponentformer:

3D-printing muliggjør produksjon av former som er vanskelige eller umulige å produsere med tradisjonelle produksjonsprosesser, reduserer designbegrensninger og øker designfriheten. Dette fører til mer komplekse komponentformer, som igjen øker behovet for profilbearbeiding i skjæreprosesser. Maskinering av kompleksformede komponenter påvirker også verktøymaskinene som brukes. For å bearbeide disse komplekse formene kreves det i økende grad fleraksede verktøymaskiner som 5-akse maskineringssentre og flerfunksjonsmaskiner.

Effekten av økt kompleksitet på skjærende verktøy:

Økt profilbearbeiding og reduserte toleranser betyr at andelen etterbearbeidingsprosesser i total bearbeidingstid øker, noe som krever høyproduktive etterbearbeidingsmetoder.

Verktøymateriale og designhensyn

Tungaloy tilbyr et bredt utvalg av skjæreverktøymaterialer og belegg for å møte de ulike behovene til ulike bransjer. For eksempel:

Beleggingsteknologier TiAlN (Titanium Aluminium Nitride) tilbyr høy slitestyrke og oksidasjonsmotstand, ideell for høyhastighets maskinering.

Diamantbelegg brukes til ikke-jernholdige materialer og kompositter, og gir eksepsjonell slitestyrke.

Fremskritt og innovasjoner innen maskinering av 3D-printede komponenter

Feltet for maskinering av 3D-printede komponenter utvikler seg med flere viktige fremskritt:

Høypresisjonsbearbeiding

3D-printede deler krever høypresisjonsskjæreverktøy for endelig etterbehandling, da 3D-printing alene ikke kan oppnå ønsket overflatefinish og nøyaktighet.

Håndtering av komplekse former

Flerakset og femakset maskineringssenter er avgjørende for å håndtere komplekse strukturer. Skjæreverktøy må være multifunksjonelle for å utføre nøyaktig, tredimensjonal maskinering.

Redusert stivhet for arbeidsstykker og fiksturer

Ettersom 3D-printede deler blir mer intrikate, reduseres både arbeidsstykket og festets stivhet. Skjæreverktøy med lav motstand er nødvendig for å minimere vibrasjoner og opprettholde stabilitet under bearbeiding.

Maskinering av materialer med høy hardhet

3D-printing resulterer ofte i materialer med høy hardhet, noe som øker verktøyslitasjen. Skjæreverktøy må ha lang verktøylevetid for å håndtere disse utfordrende materialene effektivt.

Tungaloy skjæreverktøy for å adressere endringer forårsaket av 3D-printing

For å møte endringene og utfordringene med 3D-print i metallkomponenter, tilbyr Tungaloy en rekke skjæreverktøy og teknologier designet for å møte kravene til moderne maskinering.

Miniatyrisering av skjær

Med 3D-printing som reduserer materialet som er igjen til maskinering, fokuserer Tungaloy på mindre verktøy som kan byttes ut. Denne miniatyriseringen passer til reduserte materialtillegg og øker antallet skjærekanter, noe som øker effektiviteten. Verktøy som TungForceRec, TungTri, AddDoFeed og TungForceFeed eksemplifiserer denne tilnærmingen.

Løsninger for bearbeiding med lange overheng

Ved bearbeiding av deler med komplekse former kan det oppstå interferens mellom arbeidsstykket og verktøyet. For å forhindre dette forlenges ofte verktøy lenger fra maskinen, noe som kan føre til vibrasjoner. Tungaloy foreslår to hovedløsninger for å løse dette:

Høymatende verktøy

Disse verktøyene har lav motstand i vertikal retning, noe som reduserer vibrasjoner og nedbøyning. De er spesielt nyttige for maskinering med lange verktøyoverheng, der vibrasjoner er mer sannsynlig. Tungaloy har et bredt utvalg av høymatende verktøy designet for ulike maskineringsbehov.

Utskiftbare hodeverktøy

For lange overheng er det viktig å bruke verktøy som gir maksimal stivhet. Tungaloys TungMeister-serie tilbyr en rekke hodeformer og skaftalternativer, slik at man kan tilpasse verktøyoppsettet for optimal stivhet og ytelse ved bearbeiding med lange overheng.

Raskere etterbearbeiding

Ettersom forming med nær netto form reduserer grovbearbeiding blir effektiv etterbearbeiding mer avgjørende. Tungaloys barrelverktøy, med spesialiserte skjærekanter, erstatter konvensjonelle kuleendefreser for å redusere etterbearbeiding og spare tid. Utvalget inkluderer solide verktøy, TungMeister utskiftbare hoder og AddForceBarrel innsatsverktøy.

Materialer med høy hardhet og vanskelig å skjære

Tungaloys AH8000-serie er skreddersydd for bearbeiding av materialer med høy hardhet og som er vanskelig å skjære. Denne PVD-kvaliteten har et TiAlN-belegg med høyt aluminiuminnhold for økt hardhet og nanolags-filmer for forbedret sponbryting.

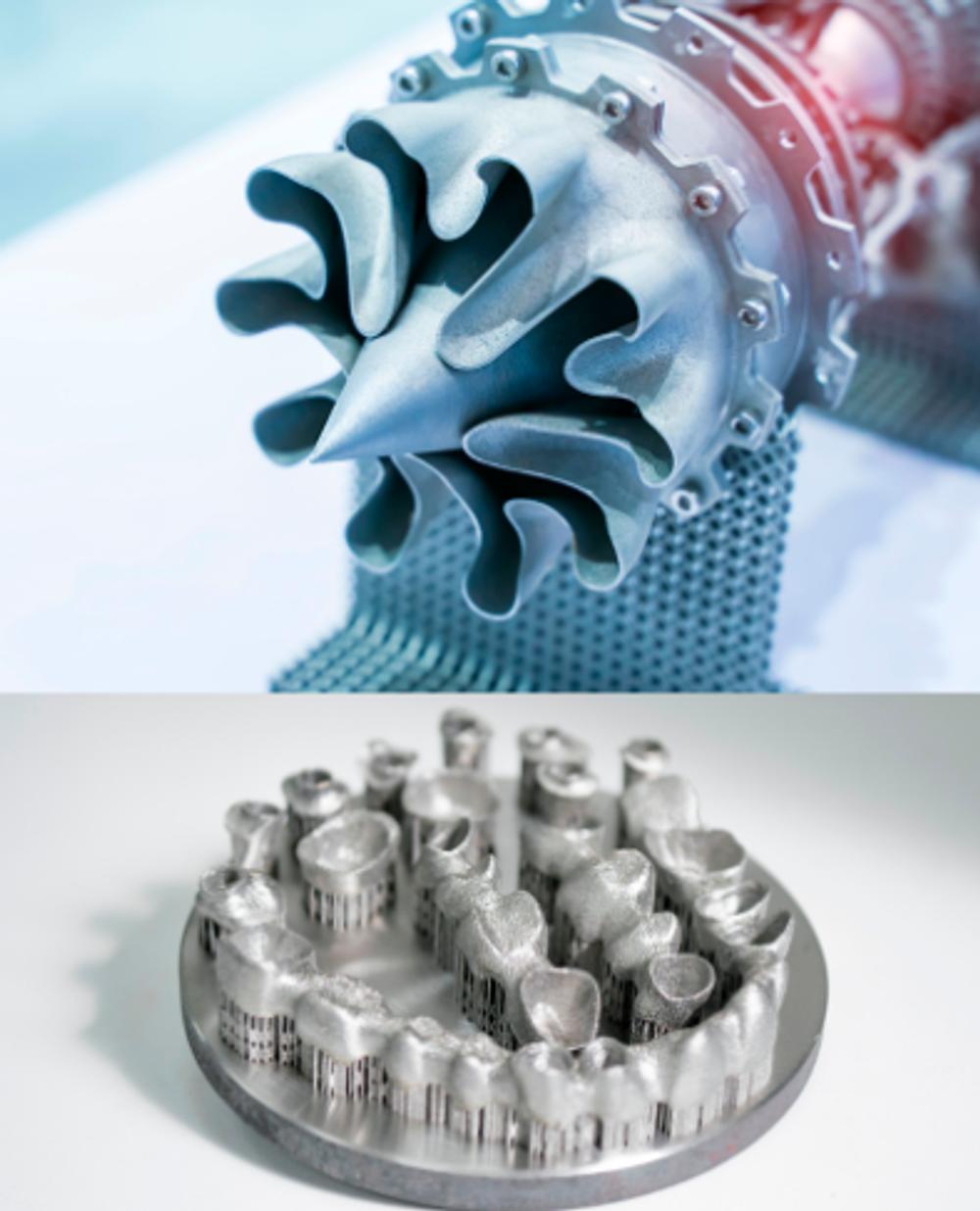

3D-printing i Tungaloys produksjonsprosess

I tillegg til sin ekspertise innen maskinering av 3D-printede metallkomponenter, er Tungaloy i forkant med å bruke 3D-printteknologi i sine produksjonsprosesser. Denne banebrytende tilnærmingen er eksemplifisert ved produksjon av borekropper for DrillMeister-linjen, der 3D-printing gjør det mulig å lage komplekse geometrier og interne kjølekanaler som forbedrer verktøyytelsen. Ved å integrere 3D-printing på tvers av sine produksjonslinjer kan Tungaloy produsere svært tilpassede og presise komponenter med redusert materialavfall og kortere ledetider. Denne synergien mellom additive og subtraktive produksjonsprosesser øker ikke bare effektiviteten, men reduserer også det totale miljøfotavtrykket.

Utfordringer og vurderinger

Maskinering av 3D-printede metallkomponenter byr på flere utfordringer. Disse inkluderer håndtering av retningsegenskapene (anisotropi) og indre spenninger som finnes i printede metaller, håndtering av verktøyslitasje på grunn av hardheten og slipeevnen til visse materialer, sikring av effektiv varmestyring for å opprettholde delens integritet, og sikker fiksering av kompleksformede komponenter under maskinering. Vellykket takling av disse utfordringene krever omhyggelig verktøyvalg, presise maskineringsparametere og bruk av avanserte maskineringsteknikker.

Konklusjon

Maskinering av 3D-printede metallkomponenter er et uunnværlig trinn i å transformere printede deler til funksjonelle komponenter med høy ytelse. Ved å fokusere på halv- og etterbearbeidingsoperasjoner kan produsenter forbedre overflatekvaliteten, oppnå nøyaktige dimensjonstoleranser og sikre mekanisk integritet. Denne synergien mellom additiv produksjon og tradisjonell maskinering frigjør det fulle potensialet til 3D-printede metaller, og driver innovasjon og effektivitet på tvers av ulike bransjer.

Tungaloy eksemplifiserer denne integrasjonen, ikke bare med sin ekspertise innen maskinering av 3D-printede produkter, men også gjennom sin banebrytende bruk av 3D-printteknologi i produksjonen. Denne tilnærmingen, som vist frem av borekroppene til DrillMeister-linjen, viser Tungaloys evne til å produsere komplekse og presise komponenter med redusert materialavfall og kortere ledetider. Tungaloys doble mestring av additive og subtraktive produksjonsteknikker posisjonerer den i forkant av bransjen, og tilbyr avanserte løsninger for å møte de strenge standardene til moderne applikasjoner. Ved å utnytte banebrytende verktøy og teknologier, fortsetter Tungaloy å lede i å transformere 3D-printede metallkomponenter til høyytelses, pålitelige deler for et bredt spekter av bransjer.

For mer informasjon se: www.tungaloy.com