Fronius viser CMT Additive Pro på Formnext 2024

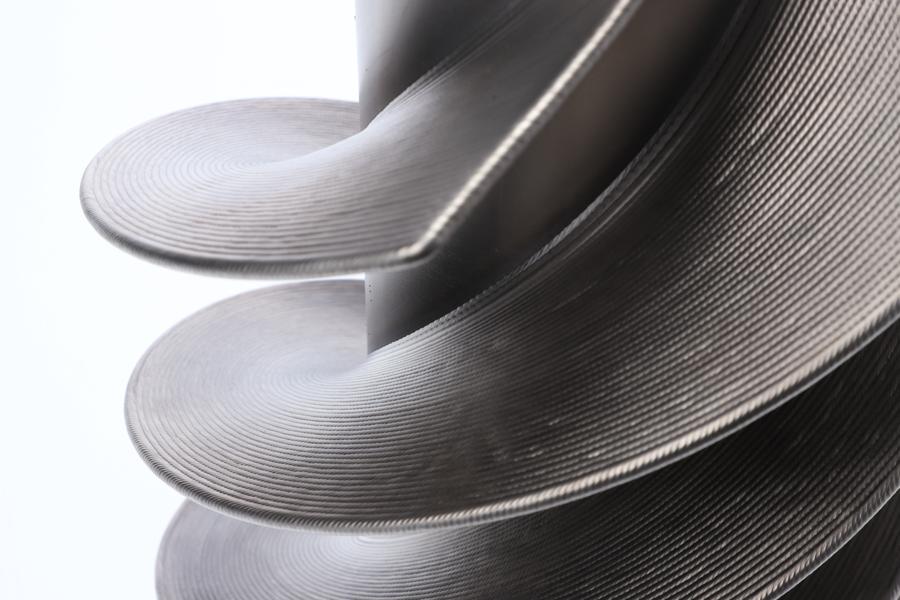

På forespørsel bruker den østerrikske innovasjonslederen også gjerne sin sveiseekspertise til å gi skreddersydd støtte. På selskapets prototypesenter blir komponentgeometrier som en gang virket umulige, gjort til virkelighet, lag for lag.

Metall 3D-printing er på vei opp i mange bransjer, inkludert bilindustri, olje og gass, romfartsteknikk, skips- og togbygging og produksjon av anleggsutstyr og verktøy. Sammenlignet med konvensjonelle produksjonsprosesser, som støping, maskinering eller fresing, er kravene her til former og materialer lave. Denne prosessen sparer mye tid og materiale, og gir enorm fleksibilitet ved design og tilpasning av ulike komponenter.

Mer konkurransedyktig og mer fleksibel

Additiv produksjon har et enormt potensial, spesielt der graden av individualisering er høy. I dag kan unike metallkomponenter printes i svært kompliserte geometrier som tidligere har vært vanskelige eller til og med umulige å oppnå. Et eksempel på dette er rask prototyping, som lar produsenter raskt tilpasse og avgrense produktdesignene sine før de går over til masseproduksjon. Topologioptimaliseringer som ikke kunne oppnås ved hjelp av konvensjonelle metoder, er nå mulig.

3D-printing i metall forenkler også reparasjoner og fremstilling av reservedeler på forespørsel. Det gjør at komponenter kan produseres "akkurat i tide", noe som eliminerer behovet for lagring og kostnadene forbundet med det. Bedrifter som bruker denne metoden blir mer konkurransedyktige og kan forkorte utviklingssyklusene betydelig, noe som er en stor fordel i våre turbulente og volatile tider.

Kravet: pålitelig high-end sveiseteknologi

- Riktig sveisevei med riktige sveiseparametere og prosesser er avgjørende for et godt resultat innen 3D-printing av metall, forklarer Philipp Roithinger, ekspert på additiv produksjon hos Fronius International GmbH. Han legger til:

- Dette krever imidlertid et høyytelsessveisesystem som presist sikrer nøyaktigheten til sveisepistolen. Den nye iWave Multiprocess Pro kombinert med Fronius CMT Additive Pro-karakteristikken er optimalisert for 3D-printing av metall. Dette perfekt tilpassede utstyret er nå tilgjengelig. Denne komplette løsningen er kompatibel med vanlige robotsystemer for additiv produksjon og åpner for en rekke muligheter.

Eksklusive 3D-funksjoner

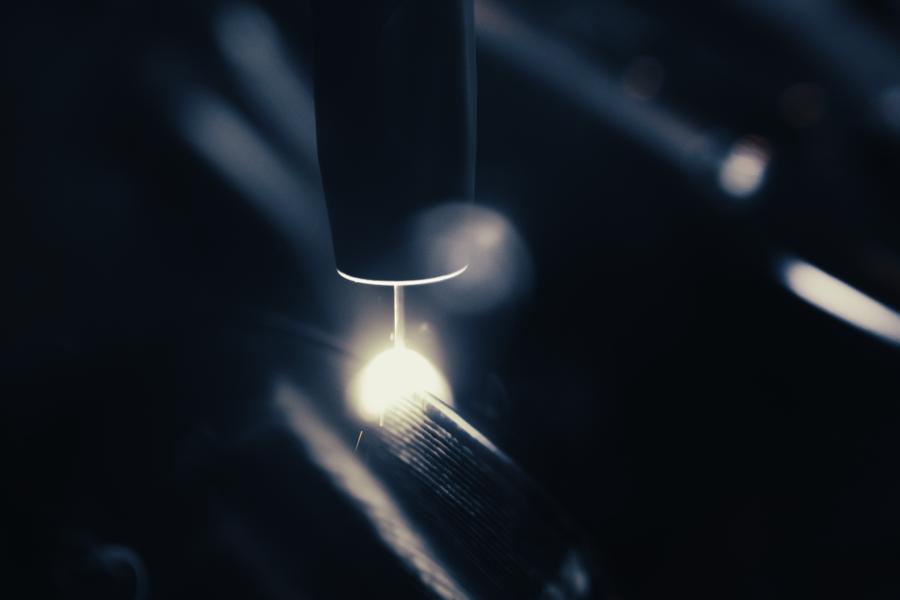

Med CMT (Cold Metal Transfer) har Fronius i flere tiår tilbudt en svært stabil, lett kontrollerbar og relativt kjølig sveiseprosess. Dette er allerede den foretrukne metoden for 3D-printing rundt om i verden. Det er derfor helt logisk at den østerrikske innovasjonslederen nå har optimalisert CMT spesielt for 3D-printing i metall og lagt all kunnskapen den har samlet inn i utviklingen av Fronius CMT Additive Pro. Den integrerte lysbuestabilisatoren sikrer en jevn trådhastighet, noe som resulterer i en jevn og forutsigbar oppbygging av lag. Dette forbedrer den generelle stabiliteten i produksjonsprosessen betydelig.

- En annen innovasjon er den justerbare varmetilførselen, som sikrer konsistens i høyde- og breddeforholdet til strengen, uavhengig av gjeldende temperatur på grunnmaterialet eller det tidligere sveisede laget. Sveiselagene blir vanligvis bredere og flatere etter hvert som komponenten varmes opp, forklarer Roithinger, og fortsetter:

- Effektkorreksjonsfunksjonen motvirker dette, slik at identiske sveiser kan stables oppå hverandre, lag på lag.

Starten på sveisen i byggeprosessen er et annet viktig kriterium for 3D-printing av metall. Sveisefeil eller cambere i området der sveisen ble startet kan påvirke kvaliteten på resultatet.

- Fronius har den perfekte løsningen på dette med Pulsed Hot Start-funksjonen, som samtidig oppnår tilstrekkelig inntrengning og en konstant laghøyde ved å starte sveisingen i pulslysbuen. Her styres hele prosessen automatisk, så ingen ekstra innstillinger er nødvendig. Fronius-utviklingsteamet har lagt til verdifulle funksjoner i CMT for optimale 3D-printresultater, og kombinert alt i én egenskap. Og ekspertteamet på Fronius-prototypsenteret er tilgjengelig for å komme opp med enda flere løsninger for krevende sveiseutfordringer, sier Roithinger.

Går den ekstra milen

Med 360° service fra mulighetsstudien til pilotserien i sitt prototypesenter tilbyr Fronius en omfattende servicepakke. Her utvikles skreddersydde løsninger for individuelle krav og kundenes additive produksjonsprosesser optimaliseres, eller svært komplekse komponenter realiseres. Fra den første konsultasjonen og gjennomførbarhetskontrollen til utvikling og produksjon av deler, utføres alt i tett koordinering med kunden, og med høyeste grad av diskresjon. Målet er å minimere tid-til-marked og fullt ut utnytte potensialet for innovasjon og teknologi i prosjektene. Ekspertene støtter produksjonen av de første prototypene og pre-seriene og muliggjør en jevn inntreden i den additive produksjonsprosessen. I tillegg vil man som kunde motta gode anbefalinger om sveiseprosessen, lønnsomhet, kvalitet og implementeringsalternativer, eller kostnadene for prototypen og produksjonsstart. Det 900 m² store prototypesenteret i Wels, Østerrike, har flere isolerte robotceller og systemer, og tilbyr full service, inkludert offline programmering og simuleringer, metallurgiske undersøkelser, 3D-komponentmåling, fullstendig datadokumentasjon og mye mer.

Stiller på Formnext

Hvis du ønsker å oppleve det komplette 3D-tilbudet selv, kan du besøke Formnext i Frankfurt am Main, stand C99, Hall 12.0 fra 19 til 22 november 2024. Fronius-ekspertene gleder seg til å vise frem de nye tilbudene og alternativene personlig. Alle som er interessert i å dra nytte av Fronius' kunnskap innen 3D-printing og løse komplekse sveiseutfordringer, er velkomne til å kontakte spesialistene i Fronius-prototypsenteret.

For mer informasjon se: www.fronius.com